ينتمي بلاط الجدران والأرضيات المستخدم في الديكور الداخلي والخارجي إلى فئة من السيراميك المعروف باسم الأبيض. يعود إنتاج البلاط إلى العصور القديمة والشعوب ، بما في ذلك المصريون والبابليون والآشوريون. على سبيل المثال ، كان هرم الخطوة لفرعون زوسر ، الذي بُني في مصر القديمة في حوالي عام 2600 قبل الميلاد ، يحتوي على بلاط زجاجي ملون. في وقت لاحق ، تم تصنيع بلاط السيراميك في كل دولة أوروبية رئيسية تقريبًا وفي الولايات المتحدة. في بداية القرن العشرين ، تم تصنيع البلاط على نطاق صناعي. اختراع فرن النفق حوالي عام 1910 زاد من أتمتة صناعة البلاط. اليوم ، تصنيع البلاط الآلي للغاية.

المعهد القومي الأمريكي للمعايير يفصل البلاط في عدة تصنيفات. قد يكون بلاط الفسيفساء الخزفي إما من البورسلين أو بتركيبة من الطين الطبيعي بحجم أقل من 39 سم 2 (6 بوصات 2). بلاط الجدران المزخرف عبارة عن بلاط زجاجي بهيكل رفيع يستخدم في الديكور الداخلي للجدران السكنية. بلاط الرصف من البورسلان المزجج أو غير المزجج أو بلاط الطين الطبيعي بحجم 39 سم 2 (6 بوصات) أو أكثر. بلاط البورسلين هو بلاط فسيفسائي أو بلاط رصف مصنوع بطريقة معينة تسمى الضغط الجاف. البلاط المحجر هو البلاط المزجج أو غير المزجج من نفس حجم بلاط الرصيف ، ولكن يتم تصنيعه بطريقة تشكيل مختلفة.

تعد أوروبا وأمريكا اللاتينية والشرق الأقصى من أكبر منتجي البلاط ، حيث احتلت إيطاليا المرتبة 16.6 مليون قدم / اليوم اعتبارًا من عام 1989. وتتبع إسبانيا (بنسبة 24.6 بالمائة من السوق العالمية) إسبانيا (12.6 بالمائة) ، البرازيل وألمانيا (11.2 في المائة) ، والولايات المتحدة (4.5 في المائة). كان إجمالي سوق بلاط الأرضيات والجدران في عام 1990 وفقًا لتقدير واحد 2.4 مليار دولار.

لدى الولايات المتحدة ما يقرب من 100 مصنع لتصنيع بلاط السيراميك ، والذي تم شحنه حوالي 507 مليون قدم في عام 1990 وفقًا لوزارة التجارة الأمريكية. شكلت واردات الولايات المتحدة ، من حيث الحجم ، حوالي 60 في المائة من الاستهلاك في عام 1990 ، بلغت قيمتها حوالي 500 مليون دولار. تمثل إيطاليا حوالي نصف إجمالي الواردات ، مع متابعة المكسيك وإسبانيا. شهدت الصادرات الأمريكية بعض النمو ، من 12 مليون دولار في عام 1988 إلى حوالي 20 مليون دولار في عام 1990.

لأن صناعة البلاط هي سوق ناضجة نسبياً وتعتمد على صناعة البناء ، فإن النمو سيكون بطيئًا. تقدر وزارة التجارة بالولايات المتحدة زيادة استهلاك البلاط بنسبة 3 إلى 4 بالمائة على مدار السنوات الخمس القادمة. ويتوقع تحليل اقتصادي آخر أن يتم شحن 494 مليون قدم 2 في عام 1992 ، بزيادة قدرها حوالي 4 في المئة عن العام السابق. بعض الشركات المصنعة للبلاط أكثر تفاؤلاً قليلاً ؛ أظهر مسح أجرته الجمعية الأمريكية للسيراميك معدل نمو يبلغ حوالي 36 في المائة لكل مصنع خلال السنوات الخمس المقبلة.

مواد أولية

تتكون المواد الخام المستخدمة لتشكيل البلاط من معادن طينية مستخرجة من قشرة الأرض ، ومعادن طبيعية مثل الفلسبار التي تستخدم لخفض درجة حرارة الإطلاق ، والمواد المضافة الكيميائية اللازمة لعملية التشكيل. غالبًا ما يتم تكرير المعادن أو الاستفادة منها بالقرب من المنجم قبل شحنها إلى مصنع السيراميك.

يجب سحق المواد الخام وتصنيفها وفقًا لحجم الجسيمات. تستخدم الكسارات الأولية لتقليل كتل المواد الكبيرة. يتم استخدام كسارة الفك أو الكسارة الدورانية ، والتي تعمل باستخدام أفقي

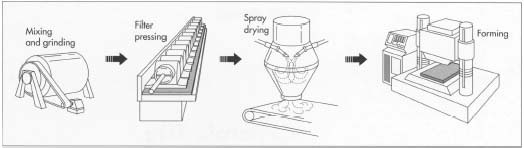

تتضمن الخطوة الأولى في صناعة بلاط السيراميك خلط المكونات. في بعض الأحيان ، يتم إضافة الماء وتكون المكونات مبللة أو مطحونة في مطحنة كروية. إذا تم استخدام الطحن الرطب ، تتم إزالة المياه الزائدة باستخدام الضغط على المرشح متبوعًا بتجفيف الرش. ثم يتم ضغط المسحوق الناتج في شكل جسم البلاط المرغوب.

حركة الضغط بين ألواح الصلب أو حركة الدورية بين الأقماع الفولاذية ، على التوالي.التكسير الثانوي يقلل من كتل أصغر على الجزيئات. وغالبا ما تستخدم المطاحن المطرقة أو مولر. تستخدم المطحنة ذات العجلات عجلات فولاذية في مقلاة دوارة ضحلة ، بينما تستخدم مطحنة المطرقة المطارق الفولاذية سريعة الحركة لسحق المواد. كسارات الأسطوانة أو المخروطية يمكن استخدامها أيضًا.

قد تكون خطوة الحد من حجم الجسيمات الثالثة ضرورية. يتم استخدام الأنواع المتداعية من المطاحن جنبًا إلى جنب مع وسائط الطحن. واحدة من أكثر أنواع هذه المطاحن شيوعًا هي مطحنة الكرة ، والتي تتكون من أسطوانات دوارة كبيرة مملوءة جزئيًا بوسائط طحن كروية.

تستخدم الشاشات لفصل الجزيئات في نطاق معين للحجم. إنها تعمل في وضع منحدر ويتم اهتزازها ميكانيكياً أو كهروميكانيكياً لتحسين تدفق المواد. يتم تصنيف الشاشات وفقًا لعدد الشبكات ، وهو عدد الفتحات لكل بوصة سطحية من سطح الشاشة. كلما ارتفع رقم الشبكة ، كان حجم الفتح أصغر.

التزجيج هو مادة زجاجية مصممة للذوبان على سطح البلاط أثناء الإطلاق ، والتي تلتصق بعد ذلك بسطح البلاط أثناء التبريد. تستخدم مواد التزجيج لتوفير مقاومة الرطوبة والديكور ، حيث يمكن تلوينها أو إنتاج مواد خاصة.

عملية التصنيع

بمجرد معالجة المواد الخام ، يتم اتخاذ عدد من الخطوات للحصول على المنتج النهائي. تشمل هذه الخطوات الخلط ، الخلط والطحن ، التجفيف بالرش ، التشكيل ، التجفيف ، التزجيج ، إطلاق النار. يتم الآن إنجاز العديد من هذه الخطوات باستخدام المعدات الآلية.

الخلط

- 1 بالنسبة للعديد من المنتجات الخزفية ، بما في ذلك البلاط ، يتم تحديد تكوين الجسم حسب كمية ونوع المواد الخام. تحدد المواد الخام أيضًا لون هيكل البلاط ، والذي يمكن أن يكون أحمر أو أبيض اللون ، اعتمادًا على كمية المواد الخام المحتوية على الحديد المستخدمة. لذلك ، من المهم خلط الكميات الصحيحة معًا لتحقيق الخصائص المطلوبة. وبالتالي ، فإن حسابات الدُفعات مطلوبة ، والتي يجب أن تأخذ في الاعتبار الخواص الفيزيائية والتركيبات الكيميائية للمواد الخام. بمجرد تحديد الوزن المناسب لكل مادة خام ، يجب خلط المواد الخام معًا.

خلط وطحن

- 2 بمجرد وزن المكونات ، يتم إضافتها معًا في خلاط القشرة أو خلاط الشريط أو الخلاط المكثف. يتكون خلاط القشرة من أسطوانتين متصلتين بـ V ، والتي تدور لتنهار المواد وتخلطها. يستخدم الخلاط الشريطي دوارات حلزونية ، بينما يستخدم الخلاط المكثف محاريث دوارة سريعة. هذه الخطوة تطحن المكونات أكثر ، مما يؤدي إلى حجم أدق من الجسيمات يحسن عملية التشكيل اللاحقة (انظر الخطوة رقم 4 أدناه).

في بعض الأحيان يكون من الضروري إضافة الماء لتحسين خلط مجموعة متعددة المكونات وكذلك لتحقيق طحن جيد. تسمى هذه العملية بالطحن الرطب وغالبًا ما يتم تنفيذها باستخدام طاحونة كروية. ويسمى الخليط المليء بالماء الناتج بالطين أو الانزلاق. ثم يتم إزالة الماء من الملاط عن طريق الضغط بالفلتر (الذي يزيل 40-50 في المئة من الرطوبة) ، تليها الطحن الجاف.

التجفيف بالرش

- 3 في حالة استخدام الطحن الرطب لأول مرة ، تتم إزالة المياه الزائدة عادة عن طريق تجفيف الرش. يتضمن ذلك ضخ الملاط إلى البخاخة التي تتكون من قرص سريع الدوران أو فوهة. يتم تجفيف قطرات الانزلاق عند تسخينها بواسطة عمود هواء ساخن متصاعد ، مكونًا حبيبات صغيرة متدفقة حرة تؤدي إلى مسحوق مناسب للتكوين.

يمكن أيضًا تحضير أجسام البلاط عن طريق الطحن الجاف تليها التحبيب. يستخدم التحبيب آلة يتم فيها خلط خليط المواد الجافة سابقًا بالماء من أجل تشكيل الجزيئات في حبيبات ، والتي تشكل مرة أخرى مسحوقًا جاهزًا للتشكيل.

تشكيل

- 4 يتم تشكيل معظم البلاط عن طريق الضغط الجاف. في هذه الطريقة ، يتدفق المسحوق الحر - المحتوي على رابط عضوي أو نسبة منخفضة من الرطوبة - من قادوس إلى قالب التشكيل. يتم ضغط المادة في تجويف صلب بواسطة مكابس فولاذية ثم يتم إخراجها بواسطة المكبس السفلي. تستخدم المطابع الآلية مع ضغوط التشغيل التي تصل إلى 2500 طن.

تُستخدم أيضًا عدة طرق أخرى حيث يكون جسم البلاط في شكل رطب أكثر قابلية للتشكيل. يستخدم النتوء بالإضافة إلى اللكم لإنتاج بلاط غير منتظم الشكل والبلاط أرق بشكل أسرع وأكثر اقتصادا. يتضمن ذلك ضغط كتلة بلاستيكية في أسطوانة عالية الضغط وإجبار المادة على التدفق من الأسطوانة إلى الرخويات القصيرة. ثم تُثقب هذه الرخويات في بلاط واحد أو أكثر باستخدام مكابس تثقيب هيدروليكية أو هوائية.

غالبًا ما يتم استخدام كبس ذاكرة الوصول العشوائي للبلاط شديد الملامح. مع هذه الطريقة ، يتم ضغط الرخويات المقذوفة في جسم البلاط بين نصفي قالب صلب أو مسامي مثبت في مكبس هيدروليكي. تتم إزالة الجزء المتكون من خلال تطبيق فراغ أولًا على النصف العلوي من القالب لتحرير الجزء من النصف السفلي ، ثم إجبار الهواء خلال النصف العلوي على تحرير الجزء العلوي. يجب إزالة المواد الزائدة من الجزء وقد تكون هناك حاجة إلى تشطيب إضافي.

تم تطوير عملية أخرى ، تسمى ضغط الزجاج ، مؤخرًا. تجمع هذه العملية بين التزجيج والتشكيل في وقت واحد عن طريق الضغط على التزجيج (في شكل مسحوق مجفف بالرش) مباشرة في القالب المملوء بمسحوق جسم البلاط. تشمل المزايا إزالة خطوط التزجيج ، بالإضافة إلى نفايات التزجيج (تسمى الحمأة) التي يتم إنتاجها بالطريقة التقليدية.

تجفيف

- 5 يجب تجفيف بلاط السيراميك عادة (عند الرطوبة النسبية العالية) بعد التكوين ، خاصةً إذا تم استخدام طريقة رطبة. يؤدي التجفيف ، الذي قد يستغرق عدة أيام ، إلى إزالة الماء بمعدل بطيء بدرجة كافية لمنع الانكماش في الشقوق. يتم استخدام مجففات مستمرة أو نفق يتم تسخينها باستخدام الغاز أو الزيت أو مصابيح الأشعة تحت الحمراء أو طاقة الميكروويف. يعد التجفيف بالأشعة تحت الحمراء أكثر ملاءمة للبلاط الرقيق ، في حين أن تجفيف الميكروويف يعمل بشكل أفضل للبلاط السميك. هناك طريقة أخرى ، وهي التجفيف الدافع ، تستخدم نبضات من الهواء الساخن تتدفق في الاتجاه العرضي بدلاً من اتجاه تدفق المواد بشكل مستمر.

تزجيج

- 6 لتحضير التزجيج ، يتم استخدام طرق مماثلة لجسم البلاط. بعد حساب تركيبة الدُفعات ، يتم وزن المواد الخام ، خلطها وجفافها أو طحنها. ثم يتم تطبيق الزجاج المطحون باستخدام واحدة من العديد من الطرق المتاحة. في الزجاج أو الطرد المركزي بالطرد المركزي ، يتم تغذية السطح الزجاجي من خلال قرص دوار ينساب أو يرمي الزجاج على البلاط. في طريقة الجرس / الشلال ، يسقط تيار من الصقيل على البلاط أثناء مروره على ناقل أسفله. في بعض الأحيان ، يتم رش الطلاء ببساطة. بالنسبة لتطبيقات الصقيل المتعددة ، يتم استخدام الطباعة على الشاشة أو أسفلها أو بين البلاط الذي تم ترطيبه بالزجاج. في هذه العملية ، يتم فرض التزجيج عبر الشاشة بواسطة ممسحة مطاطية أو أي جهاز آخر.

كما يتم استخدام الزجاج الجاف. يتضمن هذا تطبيق المساحيق ، فريتس المسحوقة (المواد الزجاجية) ، والزجاج المحبب على سطح البلاط المزجج الرطب. بعد إطلاق النار ، تذوب جزيئات الصقيل في بعضها البعض لإنتاج سطح مثل الجرانيت.

حرق

- 7 بعد التزجيج ، يجب تسخين البلاط بشكل مكثف لتقويته ومنحه المسامية المطلوبة. نوعان من الأفران ، أو

بعد التكوين ، يتم تجفيف الملف ببطء (لعدة أيام) وفي رطوبة عالية ، لمنع التشقق والانكماش. بعد ذلك ، يتم تطبيق التزجيج ، ثم يتم تشغيل البلاط في الفرن أو الفرن. على الرغم من أن بعض أنواع البلاط تتطلب عملية إطلاق من خطوتين ، فإن البلاط المبلل يتم إطلاقه مرة واحدة فقط ، عند درجات حرارة تصل إلى 2000 درجة فهرنهايت أو أكثر. بعد إطلاق النار ، يتم تعبئة البلاط وشحنه.

الأفران ، وتستخدم لإطلاق البلاط. يتطلب بلاط الحائط أو البلاط الذي يتم تحضيره بالطحن الجاف بدلاً من الطحن الرطب (انظر # 2 و 3 أعلاه) عملية من خطوتين. في هذه العملية ، يمر البلاط خلال عملية إطلاق درجات حرارة منخفضة تسمى إطلاق النار قبل التزجيج. هذه الخطوة تزيل المواد المتطايرة من المادة ومعظم أو كل الانكماش. بعد ذلك يتم إطلاق الجسم والتزجيج معًا في عملية تسمى إطلاق التوهج. تتم كلتا عمليتي إطلاق النار في نفق أو فرن مستمر ، يتكون من غرفة يتم من خلالها نقل الوصلة ببطء على ناقل على مضارب حرارية - أرفف مبنية من مواد مقاومة لدرجات الحرارة المرتفعة - أو في حاويات تسمى ساجير. يمكن أن يستغرق إطلاق النار في فرن النفق يومين أو ثلاثة أيام ،

بالنسبة للبلاط الذي لا يتطلب إلا إطلاقًا واحدًا - عادةً ما يتم إعداد البلاط عن طريق الطحن الرطب - يتم استخدام أفران الأسطوانة عمومًا. تقوم هذه الأفران بنقل الأواني على ناقل الأسطوانة ولا تحتاج إلى أثاث الفرن مثل الخفافيش أو المقابس. يمكن أن تصل فترات إطلاق النار في قمائن الأسطوانة إلى 60 دقيقة ، مع درجات حرارة إطلاق تصل إلى 2102 درجة فهرنهايت (1150 درجة مئوية) أو أكثر.- 8 بعد إطلاق النار والاختبار ، يكون البلاط جاهزًا ليتم تعبئته وشحنه.

تركات

يتم إنشاء مجموعة متنوعة من الملوثات أثناء خطوات التصنيع المختلفة ؛ يجب التحكم في هذه الانبعاثات لتلبية معايير التحكم في الهواء. من بين الملوثات المنتجة في صناعة البلاط هي مركبات الفلور والرصاص ، والتي يتم إنتاجها أثناء إطلاق النار والتزجيج. تم تقليل مركبات الرصاص بشكل كبير مع التطور الحديث للطلاء الزجاجي الخالي من الرصاص أو الخالي من الرصاص. يمكن التحكم في انبعاثات الفلور بواسطة أجهزة تنقية ، وهي أجهزة تقوم بشكل أساسي برش الغازات بالماء لإزالة الملوثات الضارة. يمكن أيضًا التحكم فيها عن طريق العمليات الجافة ، مثل مرشحات القماش المطلية بالليمون. يمكن بعد ذلك إعادة تدوير هذا الجير كمادة خام لبلاط المستقبل.

تقوم صناعة البلاط أيضًا بتطوير عمليات لإعادة تدوير مياه الصرف الصحي والحمأة الناتجة أثناء الطحن والتزجيج والتجفيف بالرش. بالفعل تقوم بعض النباتات بإعادة تدوير المسحوق الزائد الناتج خلال الضغط الجاف وكذلك الزائدة الناتجة أثناء التزجيج. كما يتم إرجاع طلاء الزجاج والبلاط المرفوض إلى عملية إعداد الجسم لإعادة استخدامها.

مراقبة الجودة

تستخدم معظم الشركات المصنعة للبلاط الآن التحكم في العملية الإحصائية (SPC) لكل خطوة من خطوات عملية التصنيع. يعمل الكثيرون أيضًا عن كثب مع موردي المواد الخام لديهم لضمان تلبية المواصفات قبل استخدام المواد. يتكون التحكم الإحصائي في العملية من المخططات التي يتم استخدامها لمراقبة مختلف معلمات المعالجة ، مثل حجم الجسيمات ووقت الطحن ودرجة حرارة التجفيف والوقت وضغط الضغط والأبعاد بعد الضغط والكثافة ودرجة حرارة إطلاق النار والوقت وما شابه ذلك. تحدد هذه المخططات مشاكل المعدات ، خارج شروط المواصفات ، وتساعد على تحسين الإنتاجية قبل انتهاء المنتج النهائي.

يجب أن يفي المنتج النهائي بمواصفات معينة تتعلق بالخصائص الفيزيائية والكيميائية. يتم تحديد هذه الخصائص من خلال الاختبارات القياسية التي وضعتها الجمعية الأمريكية للاختبارات والمواد (ASTM). تشمل الخصائص المقاسة القوة الميكانيكية ، ومقاومة التآكل ، والمقاومة الكيميائية ، وامتصاص الماء ، واستقرار الأبعاد ، ومقاومة الصقيع ، والمعامل الخطي للتوسع الحراري. في الآونة الأخيرة ، أصبحت مقاومة الانزلاق ، والتي يمكن تحديدها عن طريق قياس معامل الاحتكاك ، مصدر قلق. ومع ذلك ، لم يتم وضع أي معيار بعد لأن عوامل أخرى (مثل تصميم الكلمة المناسبة والعناية) يمكن أن تجعل النتائج بلا معنى.

المستقبل

من أجل الحفاظ على نمو السوق ، سيركز مصنعو البلاط على تطوير منتجات بلاط جديدة والترويج لها ، بما في ذلك البلاط المعياري أو الكسوة ، والبلاط الكبير الحجم ، والبلاط المقاوم للانزلاق والاحتكاك ، والبلاط ذي النهاية المصقولة أو الجرانيت أو الرخام. يتم تحقيق ذلك من خلال تطوير تركيبات جسم مختلفة ، وتزجيج جديد ، وتطبيقات تزجيج ، ومن خلال معدات وتقنيات معالجة جديدة ومحسّنة. سيستمر التشغيل الآلي في لعب دور مهم في محاولة لزيادة الإنتاج ، وتخفيض التكاليف ، وتحسين الجودة. بالإضافة إلى ذلك ، ستستمر التغييرات في تكنولوجيا الإنتاج بسبب مشكلات الموارد البيئية والطاقة.

كيفية صناعة السيراميك والبورسلين

كيفية صناعة السيراميك والبورسلين

رد مع اقتباس

رد مع اقتباس