الغرض من الذراعين والساقين الاصطناعيين أو الأطراف الصناعية هو استعادة درجة من الوظيفة الطبيعية للمبتورين. الأجهزة الميكانيكية التي تسمح للمبتورين بالسير مرة أخرى أو الاستمرار في استخدام يديك ربما كانت قيد الاستخدام منذ العصور القديمة ، وأبرزها الضلع البسيط. ومع ذلك ، لم تكن العملية الجراحية للبتر ناجحة إلى حد كبير حتى حوالي 600 قبل الميلاد ابتكر مدرعو العصور الوسطى أول طرف اصطناعي متطور ، مستخدمين حديدًا قويًا وثقيلًا غير مرن لصنع الأطراف التي لا يمكن للسيطرة على مبتوري الأطراف السيطرة عليها. حتى مع المفاصل المفصلية التي ابتكرتها أمبرواز باري في القرن السادس عشر ، لم يتمكن المبتور من الثني على الإرادة. كانت الأيدي المصطنعة في ذلك الوقت تقليدًا جميلًا ومعقدًا للأيدي الحقيقية ، ولكنها لم تكن وظيفية بشكل استثنائي. الأطراف العليا ، التي طورها بيتر باليف من برلين في عام 1812 للمبتورين أسفل الكوع وفان بيترسن في عام 1844 للمبتورين فوق الكوع ، كانت وظيفية ، لكنها ما زالت أقل بكثير من المثالية.

شهد القرن التاسع عشر الكثير من التغييرات ، بدأ معظمها مبتوري الأطراف أنفسهم. جيه هانجر ، طالب هندسة ، فقد ساقه في الحرب الأهلية. قام بعد ذلك بتصميم ساق اصطناعية لنفسه وفي عام 1861 أسس شركة لتصنيع الأرجل الصناعية. لا تزال شركة JE Hanger موجودة حتى الآن. قام مبتور آخر يدعى AA Winkley بتطوير جهاز سفلي بمقبس سفلي له ، وبمساعدة Lowell Jepson ، أسس شركة Winkley في عام 1888. قاموا بتسويق الأرجل أثناء إعادة توحيد المحاربين القدامى في الحرب الأهلية الوطنية ، مما أدى إلى تأسيس شركتهم.

اخترع مبتور آخر يدعى DW Dorrance جهازًا طرفيًا لاستخدامه في مكان يد في عام 1909. وكان دورانس ، الذي فقد ذراعه الأيمن في حادث ، غير سعيد بالأذرع الاصطناعية المتاحة آنذاك. حتى اختراعه ، كانوا يتألفون من مقبس جلدي وإطار من الصلب الثقيل ، وكان لهم يد تجميلية ثقيلة في قفاز أو يد ميكانيكية بدائية أو خطاف سلبي غير قادر على التسخين المسبق. اخترع دورانس خطافًا مربوطًا تم تثبيته على الكتف المقابل ويمكن فتحه بحزام عبر الظهر وإغلاقه بواسطة أشرطة مطاطية. لا يزال يعتبر جهازه الطرفي (الخطاف) بمثابة تقدم كبير بالنسبة لمبتوري الأطراف لأنه استعاد قدرتهم المسبقة إلى حد ما. لا تزال تستخدم السنانير المعدلة اليوم ،

شهد القرن العشرين أعظم التطورات في الأطراف الصناعية. لقد أسفرت مواد مثل المواد البلاستيكية الحديثة عن أجهزة صناعية قوية وخفيفة الوزن أكثر من الأطراف السابقة المصنوعة من الحديد والخشب. المواد البلاستيكية الجديدة والأصباغ الأفضل والإجراءات الأكثر تطوراً هي المسؤولة عن إنشاء بشرة تبدو واقعية إلى حد ما.

كان التطور الأكثر إثارة في القرن العشرين هو تطوير الأطراف الاصطناعية العضلية. تتضمن الكهرباء العضلية استخدام إشارات كهربائية من عضلات ذراع المريض لتحريك الطرف. بدأت الأبحاث في أواخر الأربعينيات في ألمانيا الغربية ، وبحلول أواخر الستينيات كانت الأجهزة الكهروضوئية متاحة للبالغين. في العقد الماضي ، تم تزويد الأطفال أيضًا بأطراف كهربية كهربية.

في السنوات الأخيرة ، تم استخدام أجهزة الكمبيوتر للمساعدة في ملائمة المبتورين بالأطراف الاصطناعية. خمسة وثمانون في المئة من المنشآت الصناعية الخاصة تستخدم CAD / CAM لتصميم نموذج

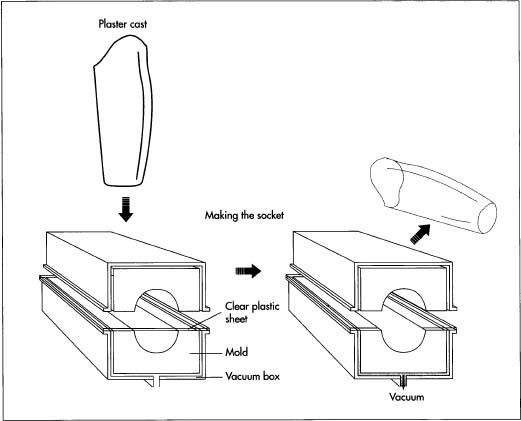

بعد أن يتم تصنيع تكلفة الجص في جذع المبتورين ، يتم تشكيل ورقة بالحرارة حول الفراغ لتشكيل مأخذ اختبار. في تشكيل الفراغ ، يتم تسخين الطبقة البلاستيكية ثم توضع في غرفة فراغ مع التكلفة (أو العفن). عند امتصاص الهواء من الغرفة ، يلتصق البلاستيك بالقالب ويفترض شكله. بعد الاختبار ، يتم تشكيل المقبس الدائم بطريقة ما.

من ذراع المريض أو ساقه ، والتي يمكن استخدامها لإعداد قالب يمكن من خلالها تشكيل الطرف الجديد. قياس وتوجيه الموجهة بالليزر هو متاح أيضا.مواد أولية

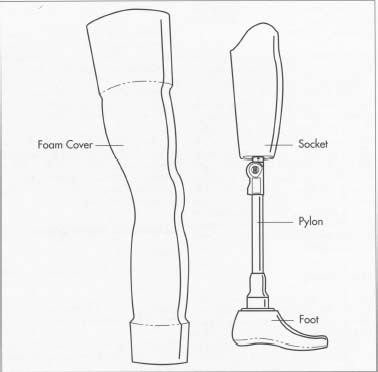

يتكون الجهاز التعويضي النموذجي من مقبس مُجهَّز مخصصًا ، وهيكل داخلي (يُسمى أيضًا الصُرح) وأساور وأحزمة للركبة تعلقها على الجسم ، وجوارب اصطناعية تعمل على تهدئة منطقة التلامس ، وفي بعض الحالات ، تبدو واقعية بشرة. يخضع تصنيع الأطراف الاصطناعية في الوقت الحالي لتغييرات على العديد من المستويات ، بعضها يتعلق باختيار المواد.

يجب أن يكون الجهاز التعويضي خفيف الوزن ؛ وبالتالي ، فإن الكثير منه مصنوع من البلاستيك. يتكون المقبس عادة من مادة البولي بروبيلين. المعادن الخفيفة مثل التيتانيوم والألومنيوم قد حلت محل الكثير من الصلب في الصرح. وغالبا ما تستخدم سبائك من هذه المواد. كان التطور الأحدث في صناعة الأطراف الاصطناعية هو استخدام ألياف الكربون لتشكيل صخرة خفيفة.

عادة ما تكون أجزاء معينة من الأطراف (على سبيل المثال ، القدمين) مصنوعة من الخشب (مثل القيقب وخشب الزيزفون والصفصاف والحور والزيزفون) والمطاط. حتى اليوم ، تُصنع القدمين من رغوة يوريتان مع هيكل خشبي داخلي. المواد الأخرى التي يشيع استخدامها هي المواد البلاستيكية مثل البولي إيثيلين والبولي بروبيلين والأكريليك والبولي يوريثين. تصنع الجوارب التعويضية من عدد من الأقمشة الناعمة والقوية. كانت الجوارب السابقة مصنوعة من الصوف ، وكذلك بعض الجوارب الحديثة ، والتي يمكن تصنيعها أيضًا من القطن أو مواد تركيبية مختلفة.

المظهر الجسدي للطرف الاصطناعي مهم للبتر. تتم تغطية غالبية الأطراف الصناعية الهيكلية (أبراج) مع غطاء رغوة البولي يوريثان لينة التي تم تصميمها لتتناسب مع شكل الطرف الصوتي للمريض. ثم يتم تغطية هذا الغطاء بالرغوة مع جورب أو بشرة اصطناعية رسمت لتتناسب مع لون بشرة المريض.

عملية التصنيع

الأطراف الاصطناعية ليست منتجة بكميات كبيرة ليتم بيعها في المتاجر. على غرار الطريقة التي يتم بها شراء أطقم الأسنان أو النظارات الطبية ، يتم وصف الأطراف الصناعية أولاً من قبل الطبيب ، وعادة بعد التشاور مع مبتوري الأطراف والأطراف الصناعية والعلاج الطبيعي. ثم يزور المريض الطبيب التعويضي لتزويده بأطرافه. على الرغم من أن بعض الأجزاء - على سبيل المثال - المقبس مصنوعة حسب الطلب ، إلا أن العديد من الأجزاء (القدمين ، والأعمدة) يتم تصنيعها في مصنع ، وإرسالها إلى الطبيب التعويضي ، وتجميعها في مرفق الطبيب التعويضي وفقًا لاحتياجات المريض. في عدد قليل من المرافق ، تصنع الأطراف حسب الطلب من البداية إلى النهاية.

القياس والصب

- 1 تُعد الدقة والاهتمام بالتفاصيل أمرًا مهمًا في تصنيع الأطراف الصناعية ، لأن الهدف هو الحصول على طرف يكون أقرب ما يمكن إلى أن يكون مريحًا ومفيدًا مثل الطبيعي. قبل أن يبدأ العمل في تصنيع الطرف ، يقيِّم الطبيب التعويضي الطرف المبتور ويأخذ انطباعًا أو قراءة رقمية للأطراف المتبقية.

- 2 يقيس الطبيب التعويضي أطوال شرائح الجسم ذات الصلة ويحدد موقع العظام والأوتار في الجزء المتبقي من الطرف. باستخدام الانطباع والقياسات ، يصنع الطبيب التعويضي صبًا من الجبس. هذا هو الأكثر شيوعا مصنوعة من الجص باريس ، لأنه يجف بسرعة وتنتج انطباعا مفصلا. من طبقة الجبس ، يتم إنشاء نموذج إيجابي - نسخة مكررة تمامًا - من الجذع.

صنع المقبس

- 3 بعد ذلك ، يتم تسخين ورقة من لدن بالحرارة الصافية في فرن كبير ، ثم يتم تشكيلها على شكل فراغ حول القالب الموجب. في هذه العملية ، يتم وضع الطبقة المسخنة ببساطة فوق الجزء العلوي من القالب في غرفة فراغ. إذا لزم الأمر ، يتم تسخين الورقة مرة أخرى. بعد ذلك ، يمتص الهواء الموجود بين الورقة والقالب من الغرفة ، مما يؤدي إلى انهيار الورقة حول القالب وإجباره على الشكل الدقيق للقالب. هذه الورقة بالحرارة هي الآن مقبس الاختبار. أنها شفافة حتى يمكن للطرف الاصطناعي التحقق من اللياقة.

- قبل إجراء مأخذ التوصيل الدائم ، يعمل الطبيب التعويضي مع المريض لضمان ملاءمة مأخذ الاختبار بشكل صحيح. في حالة ساق مفقودة ، يمشي المريض وهو يرتدي مقبس الاختبار ، ويقوم الطبيب التعويضي بدراسة المشية. يُطلب من المريض أيضًا توضيح كيف يشعر المريض بالرضا ؛ الراحة تأتي أولاً. ثم يتم ضبط المقبس اختبار وفقا لإدخال المريض وإعادة المحاولة. نظرًا لأن المادة التي صنع منها مأخذ الاختبار هي مادة لدن بالحرارة ، فيمكن إعادة تسخينها لإجراء تعديلات طفيفة في الشكل. يمكن أيضًا تزويد المريض بجوارب أكثر سمكا لملاءمة مريحة.

- 5 ثم يتم تشكيل المقبس الدائم. نظرًا لأنه مصنوع عادة من مادة البولي بروبيلين ، يمكن تشكيله على شكل قالب بنفس طريقة مقبس الاختبار. من الشائع أن ينكمش الجذع بعد الجراحة ، ويستقر بعد عام تقريبًا. وبالتالي ، عادة ما يتم استبدال المقبس في ذلك الوقت ، وبعد ذلك عندما تتطلب التغييرات التشريحية التغيير.

تصنيع الأطراف الاصطناعية

- هناك العديد من الطرق لتصنيع أجزاء الطرف الاصطناعي. يتم تصنيع القطع البلاستيكية - بما في ذلك قطع الرغوة الناعمة المستخدمة كبطانات أو مواد حشو - بطرق تشكيل البلاستيك المعتادة. وتشمل هذه تشكيل الفراغ (انظر رقم 3 أعلاه) ، وحقن صب - إجبار البلاستيك المصهور في قالب والسماح لها بارد - والبثق ، حيث يتم سحب البلاستيك من خلال يموت على شكل. الأعمدة المصنوعة من التيتانيوم أو الألمنيوم يمكن أن تموت ؛ في هذه العملية ، يتم إجبار المعدن السائل إلى قالب فولاذي بالشكل المناسب. يمكن تخطيط القطع الخشبية ونشرها وحفرها. يتم تجميع المكونات المختلفة معًا في مجموعة متنوعة من الطرق ، باستخدام البراغي والمواد اللاصقة والرقائق ، على سبيل المثال لا الحصر.

- 7 يتم تجميع الطرف بأكمله بواسطة فني الأطراف الصناعية باستخدام أدوات مثل مفتاح ربط عزم الدوران ومفك البراغي

طرف اصطناعي نموذجي ، في هذه الحالة طرف اصطناعي فوق الركبة. غطاء الرغوة مغطى بجلد اصطناعي مدبب ليتناسب مع لون بشرته الطبيعي.

جهاز اصطناعي معا. بعد ذلك ، يقوم الطبيب التعويضي مرة أخرى بتركيب المقبس الدائم للمريض ، وهذه المرة مع تركيب الطرف المصنوع حسب الطلب. ثم يتم إجراء التعديلات النهائية.

علاج بدني

بمجرد تركيب الأطراف الاصطناعية ، من الضروري أن يشعر المريض بالراحة مع الجهاز وتعلم كيفية استخدامه لمواجهة تحديات الحياة اليومية. في نفس الوقت ، يجب أن يتعلموا تمارين خاصة تقوي العضلات المستخدمة لتحريك الجهاز التعويضي. عندما يتم تزويد المريض بجهاز كهربي عضلي ، يكون صحيحًا في بعض الأحيان أن العضلات ضعيفة جدًا بحيث لا يمكن أن تشير إلى الجهاز بشكل فعال ، لذلك تمارس العضلات مرة أخرى لتقويتها. يتم تدريب بعض مبتوري الأطراف الجدد على غسل الأجهزة - بما في ذلك الجوارب - يوميًا ، وممارسة الحصول عليها وإيقاف تشغيلها.

يجب أن يتعلم المريض المجهز بذراع اصطناعي استخدام الذراع وجهاز القفل الخاص به وكذلك اليد. إذا فقدت المبتورة ذراعها بسبب حادث ثم تم تزويدها بعد ذلك بجهاز كهربي عضلي ، يكون ذلك سهلاً نسبيًا. إذا كان فقدان الطرف الخلقي ، فهذا أمر صعب. تم تطوير نظام تعليمي لتعليم مبتوري الأطراف كيفية إنجاز العديد من المهام الصغيرة باستخدام يد واحدة فقط.

بعض المرضى المزودة بساق اصطناعية يخضعون أيضًا للعلاج الطبيعي. يستغرق الأمر عادةً مبتورًا جديدًا من 18 إلى 20 أسبوعًا لتعلم كيفية المشي مرة أخرى. يتعلم المرضى أيضًا كيفية الدخول والخروج من السرير وكيفية الدخول والخروج من السيارة. يتعلمون كيفية المشي لأعلى ولأسفل التل ، وكيف يسقطون ويستيقظون بأمان.

مراقبة الجودة

لا توجد معايير للأطراف الاصطناعية في الولايات المتحدة. يدافع بعض الشركات المصنعة عن تأسيس المنظمة الدولية للمعايير الأوروبية ، خاصة وأن المصدرين الأمريكيين للأطراف الصناعية إلى أوروبا يجب أن يتقيدوا بها على أي حال. يعتقد آخرون أن هذه اللوائح مربكة وغير واقعية. إنهم يفضلون رؤية الولايات المتحدة تنتج معاييرها الخاصة الأكثر معقولية.

عدم وجود معايير لا يعني أن مصنعي الأطراف الصناعية لم يتوصلوا إلى طرق لاختبار منتجاتهم. تقوم بعض الاختبارات بتقييم قوة وعمر الجهاز. على سبيل المثال ، الأحمال الساكنة اختبار قوة. يتم تطبيق الحمل على مدى 30 ثانية ، مع الاحتفاظ به لمدة 20 ثانية ، ثم إزالته على مدى 30 ثانية. يجب أن يعاني الطرف من أي تشوه من الاختبار. لاختبار الفشل ، يتم تطبيق الحمل على الطرف حتى ينكسر ، وبالتالي تحديد حدود القوة. تحدد الأحمال الدورية عمر الجهاز. يتم تطبيق حمولة مليوني مرة في حمولة واحدة في الثانية الواحدة ، وبالتالي محاكاة خمس سنوات من الاستخدام. تعتبر الأطراف الصناعية التجريبية عادة ممكنة إذا نجت من 250،000 دورة.

المستقبل

كثير من الخبراء متفائلون بمستقبل الأطراف الصناعية. على الأقل ، يتفق معظمهم على أن هناك مساحة واسعة للتحسين. الطرف الاصطناعي عبارة عن جهاز متطور ، إلا أنه يفضل أن يكون بسيطًا في التصميم. يجب أن يكون الجهاز الاصطناعي المثالي سهلاً على المريض أن يتعلم كيفية الاستخدام ، ويتطلب القليل من الإصلاح أو الاستبدال ، وأن يكون مريحًا وسهل الاستخدام ، وأن يكون قويًا وخفيف الوزن ، ويمكن ضبطه بسهولة ، وتبدو طبيعية ، وسهل التنظيف . يهدف البحث إلى تحقيق هذا الجهاز التعويضي المثالي ، وقد تم تحقيق خطوات كبيرة في السنوات الأخيرة.

يعتبر ألياف الكربون مادة قوية وخفيفة الوزن يتم استخدامها الآن كأساس للأجزاء الهيكلية (الأعمدة). في الماضي كان يستخدم في المقام الأول لتعزيز فرضيات الهيكل الخارجي ، ولكن بعض الخبراء يدعون أن ألياف الكربون هي مادة متفوقة ستحل في نهاية المطاف المعادن في أبراج.

قام أحد الباحثين بتطوير برنامج يقوم بتركيب شبكة على فحص CAT للكتلة للإشارة إلى مقدار الضغط الذي يمكن للأنسجة الرخوة التعامل معه بأقل قدر من الألم. من خلال عرض طراز الكمبيوتر ، يمكن للأطراف الصناعية تصميم مقبس يقلل من كمية الأنسجة الرخوة التي يتم تهجيرها.

قدم تجريبية الحساسة للضغط هو أيضا في الأعمال. ترسل محولات الضغط الموجودة في القدمين إشارات إلى أقطاب كهربائية في الجذع. يمكن للأعصاب ثم استقبال وتفسير الإشارات وفقا لذلك. يمكن للمبتورين السير بشكل طبيعي على الجهاز الجديد لأنهم يمكن أن يشعروا بالأرض وضبط مشيتهم بشكل مناسب.

هناك تطور ثوري آخر في مجال الساقين الصناعية يتمثل في إدخال طرف صناعي فوق الركبة يحتوي على جهاز كمبيوتر مدمج يمكن برمجته لتتوافق مع مشية المريض ، مما يجعل المشي أوتوماتيكيًا وطبيعيًا.

كيفية صناعة الأطراف الاصطناعية

كيفية صناعة الأطراف الاصطناعية

رد مع اقتباس

رد مع اقتباس