معالجة النفايات الصلبة بالحرق

1-معالجةالنفاياتالصلبة:

معالجة النفايات الصلبة هو نظام متكامل من التقنيات الملائمة والآليات اللازمة لتوليد النفايات وجمعها وتخزينها ومعالجتها وتحويلها ونقلها والتخلص منها بأقل التكاليف الممكنة وبأقل الأخطار على صحة الإنسان والبيئة.

أفضل الطرق للتعامل مع النفايات هي عدم إنتاجها أو تقليل الإنتاج “Reduce” ثم لا بد من إعادة استخدام المواد القابلة لذلك “Reuse” وأخيرا إعادة تدوير المواد الباقية“Recycling“,بهذه الطريقة يمكننا ان نستفيد بقدر الامكان من النفايات ونقلل المشكلة لأقل النسب الممكنة لكن لن نتخلص منها نهائيا .

في هذا البحث سنناقش مسألة معالجة النفايات الصلبة بالحرق هذه الطريقة ستخلصنا من النفايات الصلبة بل وتحولها إلى طاقة مفيدة.

نتيجة للقلق المتزايد من مسألة معالجة النفايات الصلبة والبحث عن مصادر طاقة جديدة ,أصبحت اليوم مسألة “إنتاج الطاقة من النفايات Energy From Waste (EFW) “ أكثر بروزاً في مجال معالجة النفايات.أقدم الطرق وأكثرها انتشارا من طرق معالجة النفايات والحصول على طاقة هي طريقة حرق النفايات و الحصول على الحرارة الناتجة. هذه العملية تخفف من كمية النفايات الصلبة التي لابد من معالجتها و تقلل أيضا من الاعتماد على الطاقة التقليدية الغير متجددة .علما أن الحرق “Incineration” يواجه نقدا بخصوص التلوث الذي يخلفه، خصوصا التلوث الناتج عن غازات العادم وهي النواتج العرضية لعملية الحرق.

هل الحرق خيار مجدي لإنتاج الطاقة ومعالجة النفايات الصلبة ؟؟.جواب هذا السؤال يعتمد على نوع العملية هل هي مراعية للبيئة أم لا.

حاليا أوضحت التجارب الماضية في هذا المضمار العديد من الأمور , التطورات التي طرأت في علم التحكم بتلوث الهواء جعلت الحرق خيارا مجديا بيئياً وواقعيا جدا لمعالجة النفايات الصلبة ويقال انه مع تقنيات معالجة الهواء حاليا فإن إصدارات بعض الأفران قد تكون أكثر نقاء من الهواء الطبيعي . هذه التطورات بالتقنيات ستناقش بالتفصيل في هذا البحث كما سنناقش أيضا الغازات الصادرة من أفران الحرق,والوضع السياسي المحيط بتقنية الحرق ,والجوانب التقنية للأفران .

الحرق ليس الوسيلة الوحيدة من تقنيات “توليد الطاقة من النفايات ” (EFW) و هناك بعض الطرق البديلة للحصول على الطاقة من النفايات الصلبة التي تلاقي قبول والتي قد تحل محل الحرق مستقبلا ,لذا ستناقش هذه التقنيات المتطورة بإيجاز في هذا البحث أيضا ,بالإضافة إلى مزاياهم ومساؤهم بالنسبة للحرق .

- 1- النفايات الصلبة:

2-1 تعريفها:

هي كل النفايات التي تنشأ عن النشاطات الإنسانية والحيوانية والتي تكون بالحالة الصلبة ويتم التخلص منها لأنها غير مفيدة وغير مرغوبة.

2-2 الأنواع الثلاثة الرئيسية للنفايات:

– النفايات البلدية.

– النفايات الصناعية.

– النفايات الخطرة.

2-2-1 أولا: النفاياتالبلدية:

– مخلفات الطعام.

– المخلفات المنزلية:الكرتون, الورق, البلاستيك, المنسوجات, المطاط, الجلد, الخشب, الزجاج, العلب, المعادن.

– الرماد والبقايا:المواد الباقية من احتراق الخشب أو الفحم أو المواد الأخرى القابلة للحرق.

– نفايات البناء والتهديم: الحجارة ,خرسانة concrete ,خشب ,طوب,والنفايات الناتجة عن السباكة والتكييف و تمديدات الكهرباء.

– أنواع خاصة من النفايات :الناتجة عن كناسة الشوارع الفضلات على الطرق الحيوانات الميتة السيارات والآليات المتروكة .

2-2-2 ثانيا:النفايات الصناعية:

النفايات التي تنشأ عن النشاطات الصناعية قد تكون أي نوع من أنواع القمامة ,الرماد , مخلفات البناء والهدم وأيضا أنواع خاصة من النفايات بالإضافة إلى النفايات الخطرة .

كما نضيف إليها أيضا النفايات المتبقية من عملية معالجة النفايات .

2-2-3 ثالثا:النفايات الخطرة:

النفايات التي تشكل خطرا كبيرا على الإنسان و الحيوان والنبات فور التخلص منها أو بعد فترة زمنية معينة.

النفايات المندرجة هنا هي النفايات التي تحوي أي من هذه الخواص:

قابلة للاشتعال.

تتحل بشكل ضار.

مشعة.

سامة.

1-3مصادرالنفاياتالصلبة:

النفايات المنزلية.

النفايات الصناعية والتجارية.

نفايات المزارع والحظائر.

النفايات الناتجة عن المؤسسات المختلفة.

النفايات الخاصة والمتنوعة : الوحل أو المخلفات الناتجة عن محطات معالجة المياه, الرماد الناتج عن أفران الحرق ,النفايات الناتجة من تنظيف الشوارع والناتجة عن البناء والتهديم.

2-4 المشكلات التي تنتج عن التخلص من النفايات الصلبة:

تلوث الماء والهواء ومصادر الغذاء.

الحرق العشوائي للنفايات الصلبة يدمر خصوبة التربة.

التعرض للدخان والأبخرة الناتجة عن الحرق العشوائي تزيد من خطر الإصابة بالأمراض التنفسية المنتشرة.

مكبات النفايات الصلبة تتحول إلى مناطق لتفشي جميع أنواع الأمراض .

2-5 وسائل التخلص من النفايات المختلفة وهي في اغلب دول العالم تكون بالنسب التالية:

حرق النفايات العشوائي _48%.

جمع النفايات وإعادة استخدامها “من قبل النباشين“_30%.

المكبات المفتوحة_6%.

الدفن _5%.

التحويل إلى سماد_4%.

أخرى_7%.

3-تعريف ووصف عملية الحرق:

الحرق هو عملية تحويل أولية للنفايات الصلبة، السائلة ، والغازية القابلة للاحتراق إلى ثاني أكسيد الكربون، بخار الماء، غازات أخرى، و نواتج قليلة الحجم وغير قابلة للاحتراق و التي يمكن معالجتها لاحقاً أو طمرها بطرق مقبولة بيئياً.

ان عملية الحرق للنفايات الصلبة تتطلب تتابع سلسة من الخطوات في و التي تتضمن بداية التجفيف، التبخير volatilization، حرق الكربون و الفحم الموجود في هذه المواد متبوعة بعملية حرق ثانوية يتم فيها حرق أبخرة الغازات او الجزيئات الناتجة خلال عملية الحرق الأولية.

و يمكن تعريف الحرق كيميائياً بأنه عملية أكسدة يتم فيها تفاعل المواد العضوية مع الأكسجين ناشرة حرارة خلال إتمام هذا التفاعل أو بعبارة أخرى هو عملية ربط الأكسجين بعناصر الوقود .

ان العنصرين الأساسيين المهمين لعملية الاحتراق و الواجب توفرهما في المادة المحترقة هما الكربون و الهيدروجين بينما يكون الكلور و الكبريت مواد ثانوية منتجة للحرارة و لكنهما (و خاصة الكلور) السبب الرئيسي في تآكل المواد و التلوث الناتج عن الاحتراق.

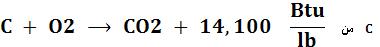

عندما يتم احتراق الكربون و الهيدروجين بشكل كامل بوجود الأكسجين يتم اتحادهما مع الأكسجين وفقاً للمعادلتين:

حيث كل 12000 Btu = 1 طن حراري 1lb = 0.543 كغ

و كل

144 Btu/lb = 80 kcal/ kg

لحرق 1 باوند من الكربون يلزمنا 2.66 lb من الأكسجين أو ما يعادل 11.5 lb من الهواء و ينتج عن ذلك 3.66 lb من ثاني أكسيد الكربون و بشكل مشابه فإننا نحتاج 8.0 lb من الأكسجين أو 34.6 lb من الهواء لأكسدة باوند واحد من الهيدروجين منتجاً بذلك 9 باوندات من بخار الماء.

إن نسبة كمية الأكسجين الفعلية الداخلة في عملية الأكسدة إلى النسب الفعلية المطلوبة في هذه العملية تدعى Stoichiometric Ratio (S.R.) أو ما نسميه بمعامل فائض الهواء ففي مثالنا السابق ان معامل فائض الهواء يساوي الواحد ونتج عندها 14,100 Btu/lb عند حرق الكربون و 61,100 Btu/lb عند حرق الهيدروجين و مع اختلاف هذا المعامل تختلف المنتجات الصادرة عن عملية الأكسدة من حيث درجة الحرارة و نوعية النواتج .

ان حرق المواد التي تحتوي في تركيبها على كمية من الأكسجين يتطلب كمية أقل من الهواء اللازم لعملية الاحتراق فمثلا ان السيللوز و الذي هو المكون الأساسي للمنتجات الورقية يتم أكسدته و تفكيكه وفقاً للمعادلة التالية:

إن نسبة كمية الأكسجين الفعلية الداخلة في عملية الأكسدة إلى النسب الفعلية المطلوبة في هذه العملية تدعى Stoichiometric Ratio (S.R.) أو ما نسميه بمعامل فائض الهواء ففي مثالنا السابق ان معامل فائض الهواء يساوي الواحد ونتج عندها 14,100 Btu/lb عند حرق الكربون و 61,100 Btu/lb عند حرق الهيدروجين و مع اختلاف هذا المعامل تختلف المنتجات الصادرة عن عملية الأكسدة من حيث درجة الحرارة و نوعية النواتج .

ان حرق المواد التي تحتوي في تركيبها على كمية من الأكسجين يتطلب كمية أقل من الهواء اللازم لعملية الاحتراق فمثلا ان السيللوز و الذي هو المكون الأساسي للمنتجات الورقية يتم أكسدته و تفكيكه وفقاً للمعادلة التالية:

3-1 آلية الاحتراق:

عملية الاحتراق الأولية:

ويتم خلالها التدمير الحراري للنفايات و فق أربعة مراحل كالتالي:

1. المرحلة الأولى وهي عملية التجفيف و يتم خلالها رفع درجة حرارة المواد بحيث يتم التخلص من الرطوبة الموجودة في هذه المواد عند درجات حرارة أعلى من درجة حرارة تبخر الماء حيث تتم عملية التجفيف في الوقت التي تصل فيه درجة حرارة المواد تقريباً إلى 150 درجة مئوية.

2. المرحلة الثانية هي تطاير الأبخرة و الغازات و التي تحدث خلال ارتفاع درجة حرارة النفايات المحترقة، حيث تنطلق هذه الأبخرة و الغازات عند الوصول إلى درجات حرارة التطاير الخاصة بها .

هذه الغازات تمتلك نقاط اشتعال مختلفة فالغازات التي لديها نقطة اشتعال منخفضة يمكن أن تتفاعل مع الهواء الأولي الداخل لعملية الاحتراق و تحترق على سطح النفايات المشتعلة و في حال عدم تواجد هواء كافي (كالحراقات ذات الهواء المجوّع) فان الاحتراق الذي سيجري لن يكون كاملاً و سينتج عنه مواد (كأول أكسيد الكربون و ….) و التي يجب حرقها في عملية حرق ثانوية عندما يكون هناك أكسجين كافي لإتمام عملية الحرق و بالتالي فان ارتفاع نقاط الاشتعال لهذه الغازات سيؤمن احتراقها بعيداً عن سطح النفايات وفي حال لم تحترق احتراقاً كاملاً فان هذه الغازات والأبخرة المتأكسدة جزئيا ستمر عبر النظام إلى ان تتحقق شروط احتراقها الكاملة.

3. المرحلة الثالثة لحرق المواد الصلبة هو عملية أكسدة المواد الصلبة القابلة للحرق الباقية بعد تبخر الغازات والأبخرة منها .البقايا من جزيئات السللوز المتأكسدة جزئيا, اللجنين, والمواد الهيدروكربونية الصلبة الأخرى تتأكسد عندما تسخن بشكل اكبر وتنتج بخار الماء وثاني أكسيد الكربون. يحدث هذا الجزء من عملية الاحتراق على أو ضمن سرير الحرق بأسلوب عنيف جدا.في الأنظمة التي تؤمن هواء احتراق فائض “excess-air systems”, نواتج هذه المرحلة تكون كربون غير محترق بشكل كامل (فحم) ومادة خاملة غير قابلة للاشتعال. أما أنظمة “Starved-air systems” سينتج منها بعض الهيدروكربون الغير محترق.

4. المرحلة الرابعة من العملية تتضمن الحرق النهائي للفحم و اندماج وتبريد البقايا الخامدة, المعروفة باسم رماد القعر (اكاسيد المعادن والخزف, أول أكسيد الألمنيوم,السليكا, بالإضافة إلى كميات قليلة من اكاسيد أخرى). هذه المادة هي الناتج النهائي لعملية الحرق, والذي بعد فترة قصيرة من التبريد على الموقد أو المشبك hearthيتم التخلص منه إلى نظام استلام الرماد. في الوحدات الصغيرة, يمكن التخلص من الرماد مباشرة في قمع جمع جاف dry collection hopper, في الوحدات الأكبر يقوم السرير بالتخلص من الرماد بشكل مستمر إلى حفر تحتوي على ماء للتبريد.

عملية الاحتراق الثانوية:

1- تتطلب عملية الاحتراق النهائية شروط معينة، فمنطقة الاحتراق الثانوي (أي غرفة الاحتراق الثانوية ووحدة المعايرة ومنطقة الحرق الثانوية عالية الحرارة في الوحدات الكبيرة ) لا بد ان تزود بدرجة الحرارة المطلوبة والهواء الفائض اللازم لتحقيق الاحتراق الكامل لجميع الغازات والأبخرة والجزيئات الغير محترقة الباقية من عملية الاحتراق الأولية.

a) الحرق الكامل لمواد ذات درجات الاشتعال العالية, والأبخرة ذات الحرارة المنخفضة و الجزيئات تتطلب وقت أطول و اضطرابات اكبر من التي تتطلبها المواد التي تحرق بسهولة .

b) منطقة أو غرفة الاحتراق الثانوي التي يحدث فيها عملية الحرق النهائية تصمم لتوفر الحجم الكافي للحصول على درجة الحرارة والوقت الكافي المطلوب لإكمال عملية أكسدة المواد الصلبة الصعبة الحرق .

c) بإبقاء درجة الحرارة وضغط الأكسجين الجزئي أعلى بشكل كافي من الشروط الدنيا المطلوبة في منطقة الحرق الثانوي ستسمح للتفاعلات المتضمنة في العملية النهائية لحرق المواد ذات درجة الاحتراق العالية و المواد ذات درجات الحرارة المنخفضة بالاستمرار بشكل سريع كفاية لنضمن نسبة عالية من الحرق خلال وقت بقاء هذه المواد في غرفة الاحتراق الثانوي.

2- يتم عادة عند تصميم غرف الاحتراق الثانوي الخاص بأفران حرق النفايات البلدية تأمين حد أدنى اسمي من 1 إلى 2.5 ثواني من وقت بقاء الغاز وتكون درجة حرارة الغاز الاسمية ما بين 1800 إلى 2000 درجة فهرنهايت .بالإضافة وبما ان حرق هذه المواد لن يكون كامل ما لم يتوفر أكسجين كافي فيتم أيضا تزويد غرف الاحتراق الثانوي بهواء إضافي .

a) النفايات البلدية الغير مصنعة ((unprocessed municipal solid waste (MSW) نسبة الهواء الفائض المثالية المطلوبة لتتم عملية الحرق بكفاءة واسترداد الطاقة بكفاءة عالية في أفران الجدار المائي الكبيرة هو حوالي 40 إلى 50 % (أي بنسبة صافية بين 1.4 إلى 1.5 ,والتي تؤمن جو يحتوي على ما بين 6.6 إلى 7.7 % من الأكسجين الفائض ).

b) المكيف الصغير ووحدة التعبئة تعمل بكفاءتها الأكبر عندما تحتوي 50 إلى 100 % من الهواء الإضافي (أي بنسبة صافي من 1.5 إلى 2 ).لكن بمقابل تخفيض غازات العادم بكمية كبيرة تسترد هذه الأجزاء طاقتها بكفاءة منخفضة.

تقدمة هذه الكمية من الهواء الإضافي ضرورية لتأمين الضغط الجزئي الضروري للأكسجين المطلوب لتحقيق أعلى كفاءة حرق عملية لمعالجة تكتل المواد في النفايات البلدية الصلبة.

4–2 الأفرا نالمتحكم بالهواء الداخل لها:

استخدمت هذه الأفران لأول مرة في الستينيات و مرت بعمليات تحسين كبيرة مقارنة بالأفران التقليدية من حيث مسألة تلويث الهواء. يحدد هذا النوع من الأفران كمية الهواء المتاحة لعملية الاحتراق عن طريق التحكم بنسبة الهواء الداخلة إلى غرفة الاحتراق ، إن درجة حرارة هذه الأفران يمكن التحكم بها بسهولة عن طريق تعديل كمية الهواء المتاحة لعملية الاحتراق و ذلك لتسريع أو إبطاء نسبة الاحتراق وقد يشار إلى هذه الأفران بأفران الهواء المجوع “Starved Air” أو أفران التحلل النصف الحراري“semi-pyrolytic” وهناك أنواع من هذه الأفران تحتوي على غرفة احتراق سفلية و أخرى علوية حيث تتم عملية الاحتراق الأساسية في غرفة الاحتراق السفلى ويكون فيها معامل فائض الهواء حوالي 0.7 0.9 أما العمليات اللاحقة لحرق الهيدروكربونات و المواد الكيميائية الأخرى التي تتطلب عمليات أكسدة تتم في درجات حرارة عالية في غرفة الاحتراق العلوية ، هذا النوع من الأفران يقدم تحكم أكبر بنسبة الاحتراق مقارنة بتلك في أفران الجدار المائي و هذه القدرة على التحكم تؤمن كفاءة أكبر في تقليل الهواء الملوث المنتج.

4- تقنيات الحرق:

ان المبدأ الأساسي وراء توليد الطاقة عن طريق الحرق هو أسر الحرارة المولدة خلال عملية احتراق وقود الفرن. في أغلب الأحيان الحرارة الصادرة عن غازات مدخنة الحراق تنتقل من خلال أسطح أنابيب المرجل إلى الماء القابع بالمرجل.حيث سيتحول الماء إلى بخار الذي بدوره سيدور التوربين لتوليد الكهرباء.

الحرارة الناتجة من البخار يمكن ان تستعمل في الصناعة أو التدفئة المركزية (تدفئة الهواء أو الماء).

عملية أسر الحرارة الصادرة عن البخار وتوليد الكهرباء منها ندعوها “Combined Heat and Power(CHP)” أو التوليد المشترك co-generation”” وهذه الطريقة تضمن الحصول على كفاءة طاقة عالية من عملية الحرق.

استخدام أول فرن لحرق النفايات كان في نوتينغهام عام 1874 في المملكة المتحدة ، بعد هذا و في بداية التسعينيات(1890) لوحظ الازدهار في حرق النفايات خصوصاَ في الولايات المتحدة ، هذه الأفران كانت لا تمتلك تقريباً أي آليات للتقليل من التلوث و كانت تنتج رماداً و مواد كيميائية سامة وتطلق غازات سامة إلى الهواء مصحوبا بالغبار و رماد الأوراق المحترقة.

بسبب تأثير هذه الأفران على الصحة العامة واجهت معارضة هائلة في أمريكا ولكن أصحابها تابعوا حرق النفايات دون الأخذ بعين الاعتبار نوعية الهواء الصادرة حتى عام 1967 عندما طبق قانون الهواء النظيف في الولايات المتحدة .ومنذ تطبيق هذا القانون و حتى أواخر الثمانينيات أغلق 225 مصنع يعمل على حرق النفايات الصلبة لإنتاج الطاقة EFW ،وذلك بسبب تأثيرها السيئ الغير مقبول على البيئة .

مؤخرا و بسبب التطورات الحاصلة في تقنيات التخلص من التلوث أصبحت أفران الحرق قابلة لتوافق زيادة متطلبات القوانين البيئية الموضوعة لها و أصبحت أكثر أمناً لتوليد الكهرباء.

ان أكثر أنواع الحرق شهرةً هي عملية الحرق الجماعي التي يتم خلالها وضع النفايات أو أي وقود أخر في الفرن ليدخل عبر عملية حرق لكامل موجوداته و هناك عدة أنواع من هذه الأفران التي بدأت تصنع لتصبح أقل ضررا يوما بعد يوم.

4-1 الحراق ذو الجدار المائي:

إن أشهر أنواع أفران الحرق الجماعي هي أفران الجدار المائي ، في نظام الجدار المائي تقوم رافعة بتوزيع النفايات بشكل متساوي إلى قاذفات و مكابس تستخدم لدفع النفايات إلى مشابك (غربال) التي تتحرك بدورها عبر غرفة الاحتراق حيث تكون معرضه هناك لدرجات حرارة عالية و عندها يتحرك الهواء خلال المشبك، الهواء المتدفق من الأسفل يؤدي إلى بدء عملية تفاعل الاحتراق وتدعى هنا underfire air بينما لو كان الهواء يتدفق من الأعلى لكان overfire air يقدم هذا الأخير عن طريق خراطيم و يقوم بتوزيع منتظم لغازات الاحتراق في غرفة الاحتراق ليؤمن عملية احتراق كاملة للمواد المتطايرة .

underfire air أيضا يخدم في تبريد المشبك ، الرماد الناتج من هذه العملية ينقل إلى حفرة ماء لإطفائه ” water quench pit” و يؤخذ بعدها ليعالج عبر عمليات أخرى .ويستخدم الغاز المنطلق في هذه الأفران لتوليد الكهرباء بالطريقة الاعتيادية.

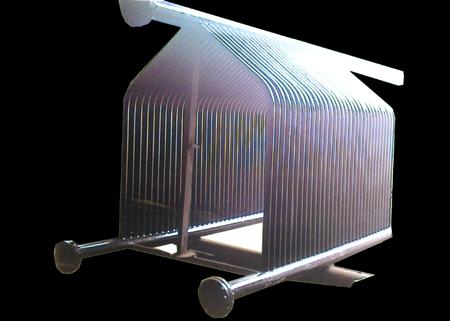

4–2 الأفران المتحكم بالهواء الداخل لها:

استخدمت هذه الأفران لأول مرة في الستينيات و مرت بعمليات تحسين كبيرة مقارنة بالأفران التقليدية من حيث مسألة تلويث الهواء. يحدد هذا النوع من الأفران كمية الهواء المتاحة لعملية الاحتراق عن طريق التحكم بنسبة الهواء الداخلة إلى غرفة الاحتراق ، إن درجة حرارة هذه الأفران يمكن التحكم بها بسهولة عن طريق تعديل كمية الهواء المتاحة لعملية الاحتراق و ذلك لتسريع أو إبطاء نسبة الاحتراق وقد يشار إلى هذه الأفران بأفران الهواء المجوع

“Starved Air” أو أفران التحلل النصف الحراري“semi-pyrolytic” وهناك أنواع من هذه الأفران تحتوي على غرفة احتراق سفلية و أخرى علوية حيث تتم عملية الاحتراق الأساسية في غرفة الاحتراق السفلى ويكون فيها معامل فائض الهواء حوالي 0.7 0.9 أما العمليات اللاحقة لحرق الهيدروكربونات و المواد الكيميائية الأخرى التي تتطلب عمليات أكسدة تتم في درجات حرارة عالية في غرفة الاحتراق العلوية ، هذا النوع من الأفران يقدم تحكم أكبر بنسبة الاحتراق مقارنة بتلك في أفران الجدار المائي و هذه القدرة على التحكم تؤمن كفاءة أكبر في تقليل الهواء الملوث المنتج.

4–3الحرق بالحقن السائل:

في هذا النوع يتم حرق النفايات إما في هواء ذو ضغط عالي أو تيارات من البخار ، هذه الطريقة يمكن أن تستخدم لحرق تقريبا أي مادة قابلة للضخ بما فيها PCB’sو السلفات و النفايات البوليميرية و النفايات الغنية بالمواد العضوية ولا يمكن لهذا النوع من الافران ان يتعامل مع النفايات التي لا تكون متماثلة نسبيا لذلك تكون هذه الأفران غير ملائمة لحرق النفايات الصلبة البلدية.

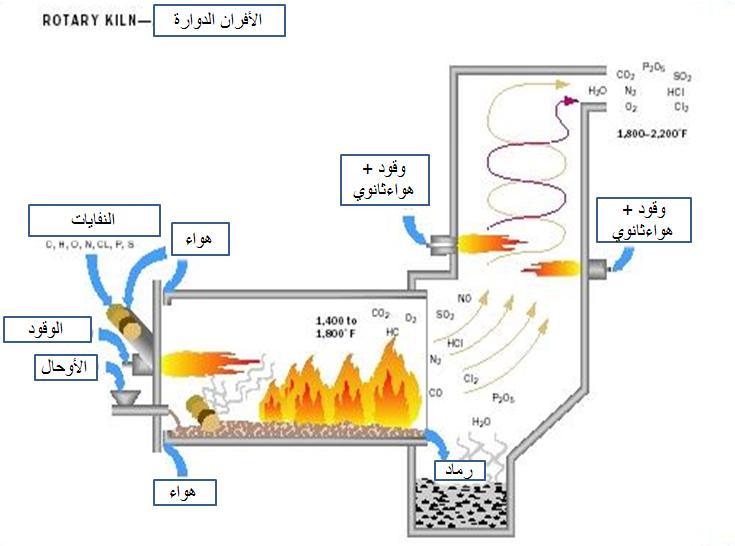

4-4 الأفران الدوارة:

في هذه الأفران تحرق النفايات في اسطوانات دوارة ومن خلال هذه الحركة يتم خلط النفايات بصورة دائمة و ذلك لتأمين الاحتراق الكامل لها و تكون سرعة دورانه عادة من 0.75 الى 2.50 دورة في الدقيقة حيث تستطيع هذه الأفران حرق النفايات مهما كان نوعها صلبة، سائلة، أو كمحلول “صلب سائل” و تستخدم لحرق القطران،الـ PCB’s، الذخيرة، البولي فينيل كلوريد و مواد أخرى. الأفران الدوارة ليست مثالية لإنتاج الطاقة من النفايات ، لأنها تكون معرضة للصدمة الحرارية (أي تغير كبير في درجات الحرارة خلال فترة قصيرة من الزمن ) لذلك تتطلب مراقبة مركزة كما أنها تسرب الهواء بحيث يجب استبداله باستمرار و أيضا تنتج عدد كبير من الجزيئات وتتمتع أيضا بكفاءة حرارية منخفضة و كلفة إنشائية مرتفعة.

4-5 الأفران المتعددة المواقد:

يستخدم عدد من المواقد في هذا النوع من الأفران،حيث تتحرك النفايات بشكل منحدر إلى مناطق أكثرا حرارة تدريجيا مؤدية إلى تأمين منطقة ذات حرارة مرتفعة كمكان مؤقت لمعظم أنواع النفايات.

أغلب أنواع النفايات الصناعية القابلة للاحتراق مثل الأوحال والمواد القليلة التطاير تكون ملائمة لهذا النوع من الأفران ووقت الإقامة الطويل لهذه المواد في الفرن تؤدي إلى تبخر معظم السوائل الموجودة في النفايات.

ان هذا النوع من الحرق ملائم لمعظم أنواع الوقود المستخدم و يعتبر ذو كفاءة عالية، ولكن للأسف تكاليف صيانته و تشغيله عالية، الرماد غير مقبول في هذه الأنظمة لذلك يتم تحويل الرماد إلى كتل كبير شبيهة بالحجارة و مثل الأفران الدوارة، الأفران المتعددة المشابك حساسة للصدمات الحرارية.

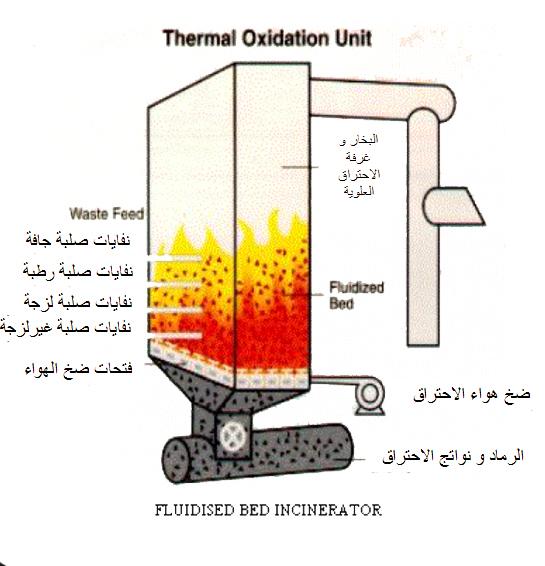

4-6 الأفران ذات السرير المسال:

وهنا تستخدم طبقة من الجزيئات الشبيهة بالرمل الخامدة لتنقل الحرارة للنفايات المراد حرقها في هذا الفرن .هذه الطبقة التي تدعى بالسرير توضع على صحن معدني مثقب يدعى الصحن الموزع و يضخ الهواء الساخن من أسفل هذا الصحن من خلال الثقوب الى السرير. فقاعات الهواء وخلال مرورها من الجزيئات تجعلها تتصرف و كأنها سائل. ان السرير و النفايات تكون محاطة و الانبعاثات الناتجة تنطلق من خلال فتحة في قمة غرفة الاحتراق، هذا النوع من الأفران يوفر تصميم بسيط و أقل كمية من منتجات أكاسيد الآزوت، ويتمتع بعمر طويل و كفاءة طاقية عالية، انخفاض تكاليف الصيانة منخفضة و القدرة على حرق النفايات الصلبة و السائلة و الغازية.

كما أن هذا النوع من الأفران يلتقط كثيرا من المواد الملوثة التي تنطلق من الأنواع الاخرى من الأفران و التي تسبب عدم استقرار الهواء. للأسف تكاليف تشغيل الفرن السريري مرتفعة و قدرته الانتاجية منخفضة، و كأي نظام مغلق يواجه هذا النوع من الأفران صعوبات في التخلص من البقايا التي لا يمكن احتراقها.

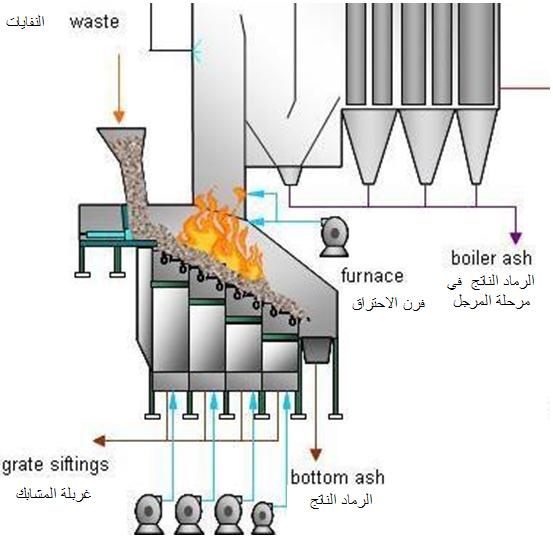

4-7 الأفران ذات الحراق السريري:

يصمم بسير متحرك ونتيجة لحركة الدفع المطبقة على النفايات يحدث خلط وتدوير مكثف للجمر وللمواد القابلة للاحتراق. بعد عملية حرق وتبخير الغاز تحترق النفايات بدون إضافة أي مواد مساعدة على الاحتراق تكتمل عملية الحرق على السرير بعد مرور النفايات تقريبا لثلثي طول سرير الحراق و تستغرق هذه العملية حوالي الساعة. الهواء اللازم للحرق يضخ من أسفل سير الحرق عن طريق نظام التهوية الرئيسي. بذلك تنتقل العناصر التي لم تحترق مع غازات الاحتراق و تحترق لاحقا في غرفة الحرق فوق السرير عبر تغذيتها بهواء ثانوي. هذا يضمن الاحتراق الكامل للسموم.

يتصف هذا النوع من الحراقات بالكفاءة العالية و القدرة على حرق تقريباً أي نوع من النفايات حرقاً كاملاً و يعود ذلك الى فترة الاقامة الطويلة للنفايات في غرفة الاحتراق.في نهاية سرير الحرق تفرغ المواد الغير قابلة للاحتراق في خزان رطب حتى تبرد و تنقل في مرحلة ثانية ليتم معالجتها.

5- تقنيات تخفيض تلوث الغازات الناتجة عن عملية الاحتراق:

حتى نهاية الثمانينيات لم يكن هناك تحكم أو قلق حول عملية تشغيل أفران الحرق الا قليلا، ماعدا بعض النشطاء الذين حاربوا فكرة أفران الحرق من أساسها . عندما بدأ القلق بالارتفاع وضعت حدود للانبعاثات الغازية و بدأت تقنيات التخفيف من الانبعاثات في أفران الحرق بالظهور. هذا المجال في التحكم بالانبعاثات الغازية مازال يعتبر بأنه جديد نسبيا و مازال يخضع للتطوير المستمر، فهو يتضمن عدة أنظمة تستخدم بالتتابع لجعل الغازات المنطلقة موادا نظيفة نوعا ما، و انا أي نوع من الأفران الجديدة سوف يحتوي أحدا من تقنيات تخفيف التلوث.( من المهم ملاحظة أن تنظيف الانبعاثات من الغازات السامة هو ليس ازالة المواد السامة نهائيا منها في أغلب الحالات باستثناء نواتج احترق غاز CO . في أغلب الأحيان بكون التركيز على تحويل المواد الغازية السامة الموجودة في الانبعاثات الى حالة جديدة صلبة أو سائلة بحيث تكون أكثر قابلية للتحكم. فكما نعلم و حسب قوانين الترومديناميك فان ما يدخل الى الفرن يجب أن يخرج أو يبقى داخل الفرن وأيضا نعلم أنه ليس من السهولة أن نتخلص نهائيا من المواد بما فيها السامة و لكن تحويلها الى حالة جديدة أكثر قابلية للتحكم يمكن أن يساعد بشكل مبدأي عل الحد من التأثيرات الضارة على البيئة .

5-1 امتصاص الفحم الحي PAC:

يستخدم الفحم الحي للتحكم في انبعاثات أبخرة الزئبق بحيث ان مواد الكربون الغنية مثل الكربون الحبيبي اأو العظمي يطحن الى جزيئات ناعمة جدا بحيث أن 1 غرام منه يمكن أن يغطي ما مساحته 500 متر مربع تقريبا، فتبخ هذه الحبيبات في الغاز المنبعث فتقوم بامتصاص معظم أبخرة الزئبق الموجودة وتلتصق مع بعضها مشكلة أجزاء أكبر من هذه الحبيبات. عندما يتلامس الزئبق و و الفحم الحي يلتصقان ببعضهما البعض حيث أ، كل حبيبة يمكن تأخذ معها عدة جزيئات من الزئبق وعندما يحصل هذا الالتصاق تكون جزيئات الزئبق الصغيرة جدا والتي لايمكن فلترتها اقتصاديا قد أصبحت أكبر حجما و يمكن لأي فلتر تقليدي أن يمسكها.

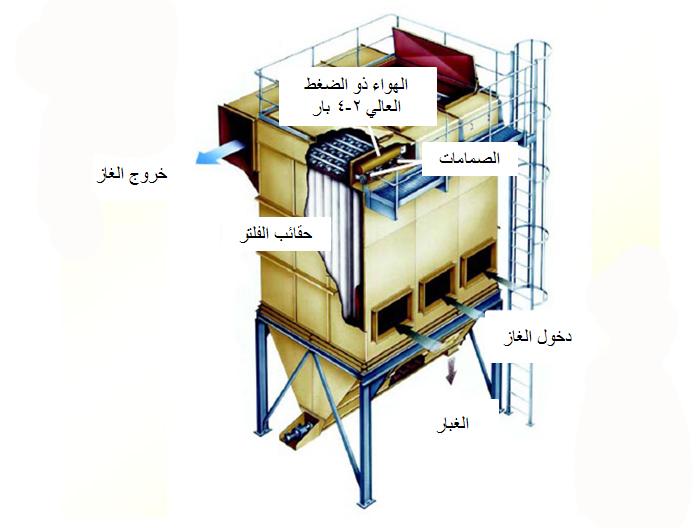

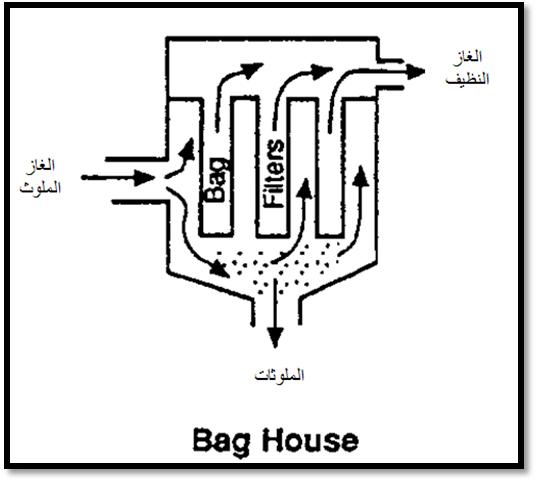

5-2 Bag-house Filtering(بيتالحقيبة):

ان هذه التقنية تتضمن حقيبة كبيرة بحجم منزل تقريبا مصنوعة من نسيخ معين يكون متضمنا غالبا نسيجا زجاجيا، ان مواد هذه الحقيبة تسمح للجزيئات الصغيرة مثل CO2و الاكسجين بالمرور خلالها بينما لاتسمح لأغلب أنواع جزيئات المادة و البخار المتكاثف بالعبور، ان اختلاف الضغط (كمبدأ المكانس الكهربائية) يقود هذه الانبعاثات الى الحقيبة حيث تعلق معظم المواد السامة هناك.

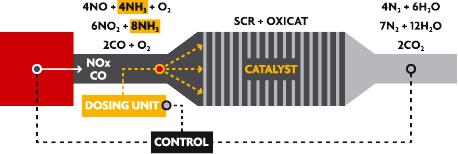

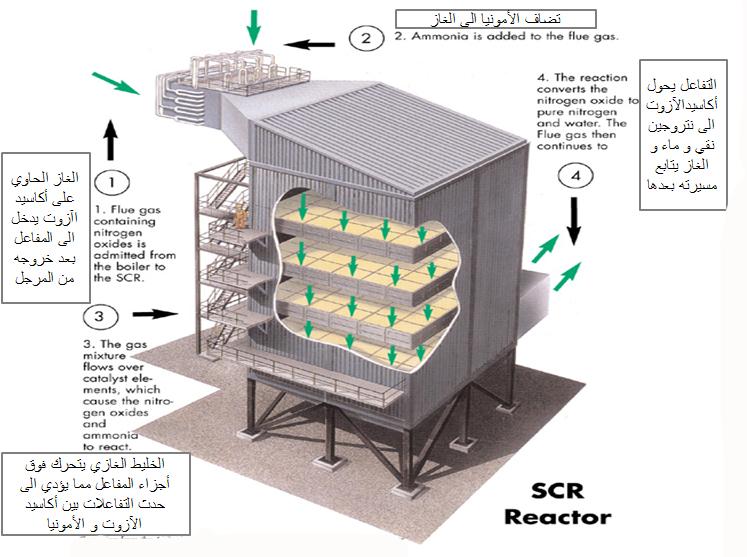

5-3 SelectiveCatalyticReduction(SCR)Reactors:

يقوم مبدأ هذا النوع من المنقيات بشكل مشابه للعوادم المستخدمة في المركبات بحيث يستخدم لتخفيض انبعاثات أكاسيد الآزوت، حيث تمر الغازات المنبعثة خلال هذا الفلتر وتعرض خلالها للأمونيا الامائية و التي تقوم بدورها بالتفاعيل مع أكاسيد الآزوت الموجودة متحولة الى غاز الآزوت الموجود بشكل طبيعي في الهواء و الماء منخفضة بذلك كمية أكاسيد الآزوت السامة الموجودة في نواتج الاحتراق.

5-4-Wet-SprayHumidifiers:

يستخدم هذا النوع خراطيم لبخ رذاذ الماء الى الغاز المنبعث لتبريده ومزج المادة السامة بالماء مما يجعل التعامل معها أسهل . تقوم هذه العملية عادة بالتحكم الأولي بالهواء الملوث ، ويمكن أن يضخ الماء على شكل رذاذ متوازي أو متضاد.

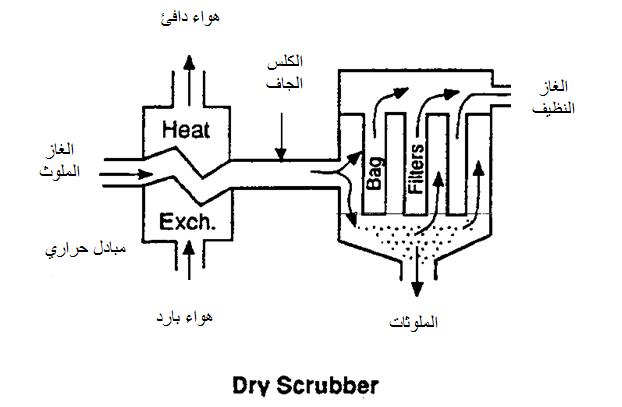

5-5-Dry Lime Injection:

ان حقن الكلس الجاف الى الغاز المنبعث يخفض حموضة الغاز بحيث ان الكلس هو مادة تفاعلات الاحماض في الغازات المنطلقة مكونة بذلك الملح و الماء فيبقى الملح تحت سيطرة الفلاتر الموجودة في الفرن و يبنبعث الماء بشكل غير مؤذي للجو.

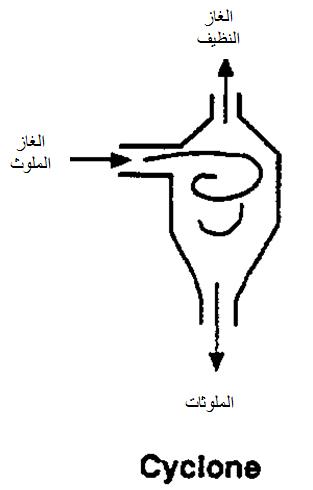

5-6-CycloneSeparators:

هو عبارة عن وعاء أفقي تستدق نهايته لتصبح على شكل أنابيب و يبقى جزء من قمة هذا الوعاء مفتوحة وبفضل القوة الطاردة المركزية سيقوم هذا الفلتر بفصل الجزيئات الصغيرة عن الكبيرة.

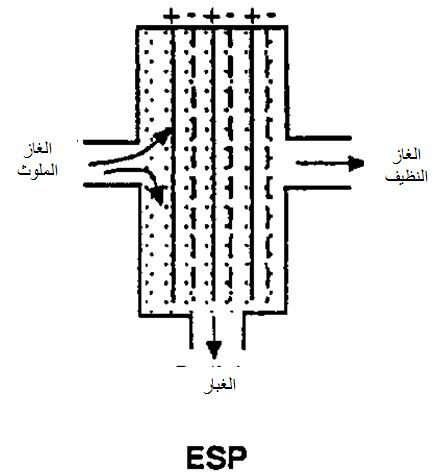

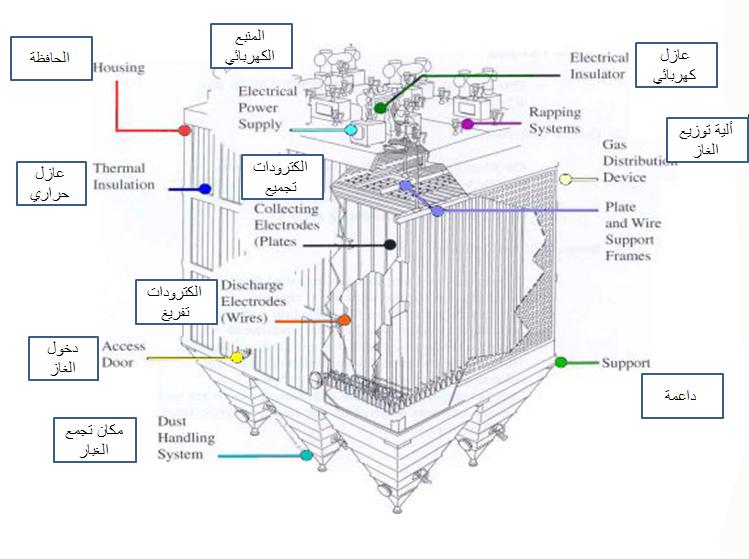

5-7-Electro-StaticPrecipitators:

و هنا يمرر الغاز المنبعث خلال حقل كهربائي الذي يكسب الغبار و المواد الموجودة في الغاز شحنة و يتابع بعدها ليمر خلال الكترودات مشحونة بشحنة مختلفة عن التي شحنت بها جزيئات الغاز فتلتصق هذه الأخيرة بالالكترودات لتزيلهم من الانبعاثات النهائية المنطلقة من الفرن. ويمكن لهذا الفلتر العمل في الشروط الرطبة أو الجافة بحيث يرش رذاذا الماء على الغاز لمساعدة عملية شحن الجزيئات .

5-8-Afterburners:

للتأكد من أن كل جزيئات أول اكسيد الكربون قد تم أكسدتها يتم تمرير الغازات المنبعثة الى غرفة احتراق و يعد حرقها لأكسدة كل CO المتبقية و تكون غرفة الاحتراق هذه في أي مكان في طريق مسار الغاز.

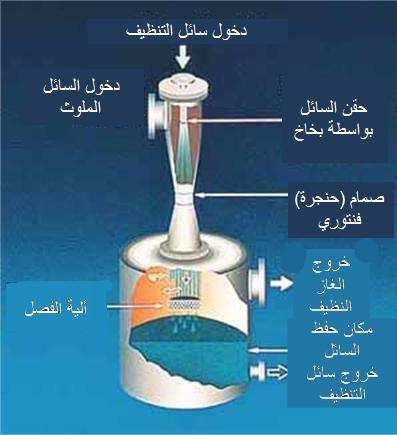

5-9-VenturiScrubbers:

تتمتع هذه المنظفات بكفاءة عالية مقارنة بأغلب الفلاتر الرطبة كما يمكن أن تقوم بازالة الغازات الغير مرغوبة بها من مجمل الانبعاثات و لكن ليس بنفس مستوى النجاح. لا بد ان يعبر تيار الغاز من خلال 3 أجزاء رئيسية في أي نوع من هذه الفلاتر .في القسم الاول قسم التركيز ” converging section” يتم تضييق المقطع العرضي (المستوي العمودي على مجرى الغاز ) الذي لابد من ان يمر الغاز من خلاله.الغاز المتدفق في معظم الحالات سيميل الى التدفق بنفس نسبة التدفق الحجمية(نفس عدد الأمتار المكعبة بالثانية ) في أي نقطة من نقاط دفق غازات العادم .عندما تضيق المساحة التي يمر فيها الغاز سيؤدي هذا إلى زيادة سرعته حتى يزيد تدفقه بحيث يبقى التدفق الحجمي ثابت .زيادة سرعة الغاز هو الهدف الرئيسي من قسم التركيز في فلتر الفينتوري .

القسم الثاني من الجهاز هو ما يدعى بحنجرة الفنتوري “Venturi throat”والتي هي ممر قصير تمر فيه الغازات بسرعة كبيرة .والجزء الأخير من جهاز التنظيف هو جزء الفصل“diverging” الذي يسمح للغاز بالذهاب خلال مقطع عرضي اكبر ليمر خلاله الغاز بحرية اكبر و بسرعات يمكن التحكم بها .

يمكن إدخال السائل الى الفلتر الرطب إما في حنجرة الفنتوري أو عند مدخل قسم الفصل ” diverging” .السرعة العالية للغاز ستفصل السائل إلى العديد من القطرات مكونة بذلك ضباب سائل .وجود هذه السحب الضبابية يزيد إمكانية تصادم الجزيئات العالقة في غازات العادم بنقاط السائل المتفرقة وهذا غالبا ما يؤدي لدمج الجزيئات الصلبة العالقة بالسائل .جزيئات الغاز أيضا تدمج بالسائل لكن ليس بالسهولة التي تندمج فيها الجزيئات الصلبة .ينتقل السائل بعد ذلك مع غازات العادم لكن لابد من فصلة عن البخار المنبعث لتجنب انبعاث هذه الجزيئات و الغازات التي عمل فلتر الفنتوري على تعليقها .فصل السائل يتم غالبا عن طريق جهاز فصل إعصاري “طارد مركزي“,وهو نظام يستخدم القوة الطاردة المركزية لفصل الجزيئات ذات الكثافة العالية عن الجزيئات الأقل كثافة .

احد المساوئ الأساسية لجهاز التنظيف هذا هو الماء و تأكل قسم الحنجرة في الجهاز والذي غالبا ما يكون بسبب انتقال الغاز بسرعة عالية .يمكن التغلب على هذه المشكلة عن طريق الصيانة المنتظمة وهو ليس بالأمر الكثير نسبة لكفاءة فصل الجزيئات التي نحصل عليها من هذا الجهاز . وتتم معالجة المواد الناتجة بعد إتمام عملية الحرق (الرماد) بطرق أخرى بحيث و في أضعف الأيمان يتم دفنها في مطمر .

6- مقارنة بين طمر النفايات وحرق النفايات الصلبة:

انتقدت عملية حرق النفايات الصلبة كثيراً,و العديد من ممن انتقدوا عملية حرق النفايات لإنتاج الطاقة يجهلون أنهم بقولهم لا للأفران هم حقيقة يقولون نعم للمطامر(مواقع دفن النفايات) .ظلت تقنية خزن النفايات في المطامر الإستراتيجية الأساسية التقليدية لإدارة النفايات في شمال أمريكا وفي أوربا لفترة طويلة.و ما لم تتطور وتنطبق تكنولوجية أوسع انتشارا لمعالجة النفايات الصلبة, أو يحدث نقصان حاد في كميات النفايات المتولدة إذا نهاية تقنية الحرق ستعني تحويل كل النفايات التي أعدت للحرق لدفنها بالمطامر. مثل هذه الطريقة من إعادة التوجيه قد لا تكون أكثر الطرق رغبة فقد استخدمت المطامر بكثرة ولها تقليد قديم ,لكن هذا لا يعني أنها اقل ضررا من الحرق لمعالجة النفايات “EFW” .فكما الحرق يولد غازات سامه الطمر أيضا لها إشعاعات غازية ضارة وتأثيرا سلبيا على البيئة.و تفضيل إحدى الطرق للتخلص من النفايات عن الأخرى ليس مسألة أيهما تؤثر على البيئة وأيهما ليس لها تأثيرا بيئيا سلبيا لكن مسألة أيهما اقل ضررا.

6-1 مواقع دفن النفايات والحرق لإنتاج الطاقة من النفايات ومرض السرطان:

أكثر من تسع أعشار من حالات الإصابة بالسرطان التي يمكن أن ترتبط بأفران الحرق سببها المواد السامة الديوكسن“Dioxin” و الفيورن”furans”. هذه الإنبعاثات الكيميائية (ولو أنها بنسب يمكن السيطرة عليها ) والمواد المسرطنة التي أنتجت أثناء عملية الحرق.يجعل من عملية معالجة النفايات الصلبة بالحرق لإنتاج الطاقة تقنية مسببة للسرطان .

المطامر أيضا مصادر لإنبعاثات الغازات المسببة للسرطان ,فتقريبا نصف الغاز المنبعث من مواقع دفن النفايات هو الميثان بينما النصف الآخر هو أول أكسيد الكربون. ونسبة قليلة من الغاز يكون على شكل كلوريد وبنزين الفينيل. هاتين المادتين الكيماويتين هما من الـHazardous Air Pollutants)) كما عرفهم تعديل قانون الولايات المتحدة الأمريكية للهواء النقي أي من ملوثات الهواء الخطرة التي لها اكبر تأثير سرطاني على الإنسان. أفران الحرق تنتج البنزين كبئر لكن الطمر ينتج مئات الأضعاف ما ينتجه الحرق وكما لأفران الحرق للمطامر أيضا آليات للتحكم بالتلوث الذي تنتجه ,لكنها بالحالة المثالية قادرة على اسر 60-80% من الغاز المنبعث .إضافة إلى ان الدراسات للاتجاهات الارصادية وأنماط تدفق الغاز كشفت ان عدد الناس التي تتعرض لإشعاعات المواد المسرطنة الناتجة عن الطمر اكبر من عدد الأشخاص التي تتعرض للإشعاعات من الأفران , بفرض ان كثافة السكان متماثلة. فالأفران قد تشكل تهديدا بالسرطان لكن دفن النفايات يشكل تهديدا اكبر.

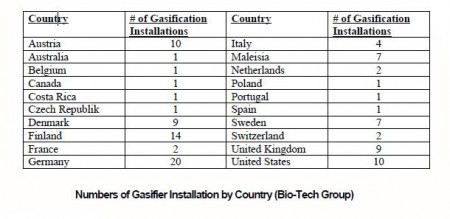

الجدول 3.1 نسبة أخطار السرطان من النشاطات المختلفة

النشاط احتمال الإصابة من مليون شخص بقية مبيدات حشرات على طعام طازج 4640 مستوى البنزين المقبول 180 دفن 1500 طن باليوم في موقع دفن النفايات واستنشاق فقط لإشعاعات كلوريد الفينيل الناتجة . 18 حرق 1500 طن باليوم نفايات وتوليد مواد ناتجة عن حرق النفايات الصلبة بالإضافة إلى مادة الـfuranالسامة 0.07

يمكن ان نستنتج من الجدول 3.1 بأن احتمال الإصابة بالسرطان الناتج عن تقنية الطمر أكبر مقارنة بالناتج من تقنية الحرق عندما نتعامل مع نفس الكمية من النفايات.ولا بد ان ننوه هنا ان المواد المسرطنة تتحلل.فالمواد الناتجة عن تقنية الطمر تتحلل إلى مواد اقل ضررا مع الوقت .بينما المواد سامه dioxins و furans لا تتحلل.نصف حياة كلوريد الفينيل في التربة الطبيعية سنتان (ويعتبر هذا وقت طويل) بينما نصف حياة البنزين حسب الظروف يمكن ان تكون تقريبا 13 يوم أو أقل.

6-2 المطامر والحرق لإنتاج الطاقة وغازات الدفيئة:

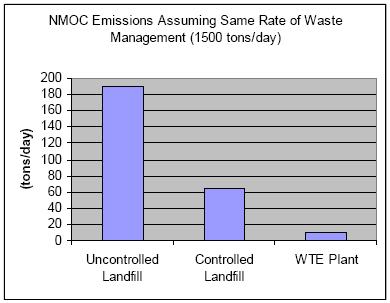

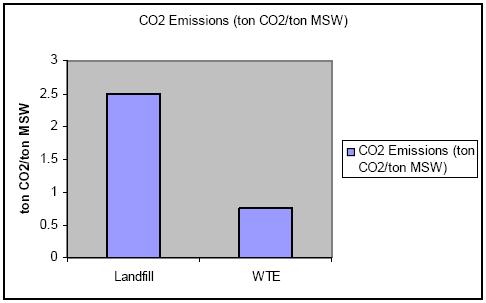

الهيدروكربون الخالي من الميثان (Non-methane hydrocarbon(NMOC)) هي مادة تساهم في ارتفاع درجة حرارة الأرض وهي تنتج عن كلا عمليتي الطمر والحرق ,علما ان النسبة الناتجة عن عملية الحرق هي اقل بكثير من مواقع دفن النفايات .

ان إصدارات ثاني أكسيد الكربون الصادر من مواقع دفن النفايات أكثر منه في عملية الحرق.

البيانات السابقة أوضحت ان الطمر مقارنة مع الحرق لإنتاج الطاقة يعتبر أكثر ضررا .

7– تقنيات بديلة لإنتاج الطاقة من النفايات:

إن حرق النفايات لإنتاج الطاقة هو حالياً أكثر التقنيات بروزا و التي أثبتت كفاءتها في مجال انتاج الطاقة و لكنها ليست التقنية الوحيدة في هذا المجال في صنع الطاقة من المخلفات . في السنوات الأخيرة تم خلق طرق جديدة أو تم تعديل طرق كانت موجود سابقاً لتوليد الطاقة من مواد النفايات . هذه الطرق عادة أكثر كفاءةً و أنظف من الحرق .

التغويز، التحويل الحراري، التحويل عن طريق البلازما هي بعض هذه الطرق البديلة، ومع ذلك يرى بعض المعارضين أنها ليست سوى طرق …أكثر تبهرجاً….للحرق، وهي طرق تقدم فوائد كثيرة لعملية حرق النفايات و الحفاظ على البيئة.

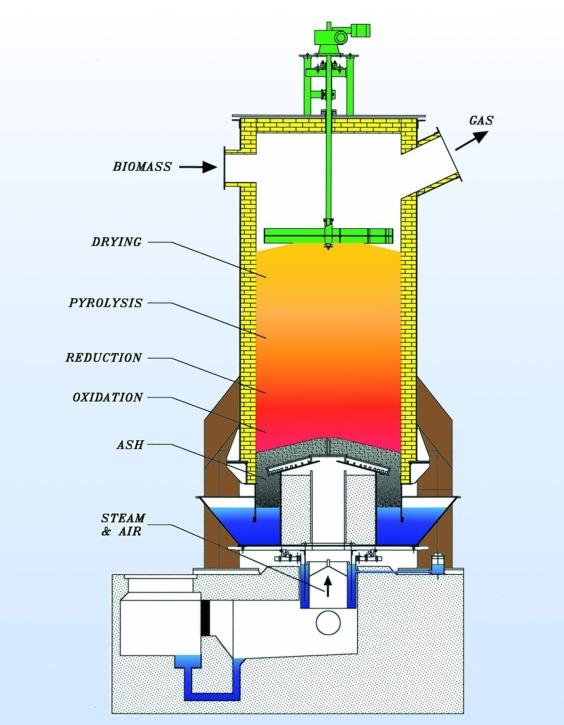

7-1– التغويز:

يحدث التغويز في حاويات مغلقة عند درجات حرارة عالية في بيئة محدودة الأكسجبن، وبينما الحرق يتم في بيئة تحتوي أكسجينا أقل من الأكسجين الذي يحتويه هواؤنا الذي نتفسه الا ان عملية الحرق تبقى معتمدة على المبدأ الأساسي لتفاعلات الاحتراق:

مواد كربونية + O2 Co2 + H2o

في عملية التغويز تستخدم المواد الكربونية كوقود و بما أن الأكسجين محدود الكمية، وبينما تكون درجات الحرارة العالية كافية لحدوث الاحتراق تحت ظروف طبيعية ألا أنه لا يتوافر الاكسجين لتأمين ما يعتبر عادة كاحتراق. لذلك فبدلاً من حدوث سلسلة تفاعلات كيمائية معقدة و أغلبية الانبعاثات تكون على شكل اول أكسيد الكربون وغاز الهيدروجين تكون انبعاثات عملية التغويز على شكل وقود كالميتان و غازات اختراق أخرى أو يمكن أن تعالج في مراحل لاحقة لتحول الى وقود سائل، وعادة تكون تفاعلات التغويز مرافقة لوجود ضغط عالي .

الوقود الناتج يمكن استخدامه كوقود في خلايا الوقود أو يمكن حرقه لادارة عنفات و توليد الكهرباء أو يمكن حرقه أيضا لتوليد حرارة مباشرة.

ان عملية التغويز هي عملية أرفع مستوى من الاحتراق لأنه ينتج تلوثاً أقل و يكون أكثر كفاءةً . و عندما يأتي الأمر لحرق الوقود الناتج تكون أخطار وجود مواد سامة في انبعاثاته أقل من تلك الناتجة عن الحرق . ان الوقود الغازي يكون متجانسا أكثر من النفايات الصلبة لذلك سوف يحترق بشكل أنظف. مشكلة الرماد و النفايات المتبقية التي لاتتحول خلال العملية ما تزال موجودة كما يمكن تدفق بعض السوائل السامة ولكن هذا النواتج يمكن التعامل معها بنفس الطريقة السابقة المستخدمة في أفران الحرق، و بما أن عملية التغويز تتم في نظام مغلق بعكس الحرق الذي يكون في اتصال مع الهواء تكون عملية جمع غازات الاحتراق اسهل و أكثر كمالا. و الطاقة المنتجة من هذه العملية تعطينا كفاءة أكثر من تلك الناتجة عن الحرق لتصل حتى 60% مقارنة مع 39% للحرق جاعلة بذلك عملية التغويز الأكثر اقتصادية في تقنيات الحصول على طاقة من النفايات.

7-2– التحلل الحراري:

ان التحلل الحراري مماثل للتغويز بحيث يتم في حاويات مغلقة مع استخدام المواد الكربوينة كوقود، لكن بينما يتم التغويز في بيئة محدودة الاكسجين تتم عملية التحلل الحراري في بيئة خالية تقريبا من الأكسجين ، ومثل عملية التغويز تكون درجة الحرارة عالية وكافية لتحريض تفاعلات كيمائية ولكن الاكسجين غير موجود لتسهيل عملية الاحتراق التقليدية . 75% من منتجات التحللل الحراري تكون سائلة على شكل وقود عضوي . ان الوقود العضوي يكون أكثر كثافة من الغازات الناتجة عن عملية التغويز لذلك تكون عملية نقله أسهل كما يمكن استخدامه في الصناعات البترو كيمائية. المنتجات الباقية تكون على شكل مواد صلبة و غازية مماثلة لتلك الناتجة عم التغويز وحرق هذه النواتج يكون أكثر نظافة لذلك خطر تشكيل كمواد ثانوية ملوثة يكون محدود كما أن النظام المغلق المتوفر للتحلل الحراري تسهل عملية التقاط المواد الملوثة الناتجة. ان تقنية التحلل الحراري مستخدمة في الكثير من الصناعات كما أنها اويع انتشارا من التغويز.

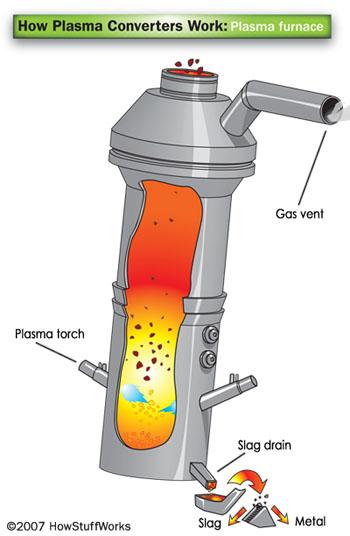

7-3– محولات البلازما:

تستخدم هذه المحولات البلازما لصنع وقود متجدد. مثل المغوز و المحلل تسخدم محولات البلازما مستويات عالية من الطاقة لتحويل النفايات الى وقود ولكن الفائدة من هذا النظام هو أن النفايات المستخدمة ليست بحاجة لأن تخلّى من المعادن والزجاج و التى تفصل لاحقا من اانفايات المتحولة و تخرج الى خارج الحجرة التي تتم فيها عملية التحويل لاعادة تصنيعها أو اعادة استخدامها.

اليلازما هي غاز غالباً هو الهواء و الذي يمرر في عملية تأيين تمنحه توصيلا كهربائيا . فترسل الطاقة خلال البلازما بوجود النفايات التي تصنع سيولا كهربائية كالبرق التي تقوم ب تحليل النوى الموجودة في النفايات. اذا كانت النوى حديدية سيتم طردها من مخارج المعادن في محول البلازما واذا كانت نوى سيليكات أو سيراميك سيتم طردها من المخارج الملائمة واذا كانت من المواد التي تتحول الى وقود سوف تساق عبر مراحل بلازمية متعددة لتحويلها الى وقود.

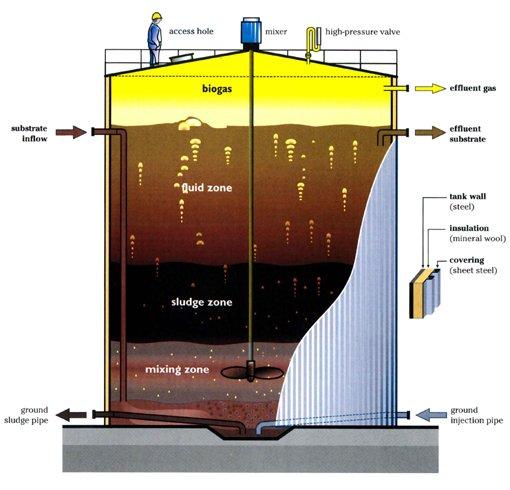

7-4– الهضم اللاهوائي:

النفايات ، تحديدا نفايات الكتلة الحيوية، يمكن أن تخضع لعملية تدعى Anaerobic Digestion . حيث تتم عملية الهضم باستخدام بكتريا في بيئة قليلة أو خالية الاكسجين حيث أن البكتريا المستخدمة لاتعيش بوجود الأكسجين ، النواتج الغازية تكون غالبا الميتان – الذي تشتق منه الطاقة – و ثاني أكسيد الكربون. هناك أيضا سوائل ناتجة تحتوي مواد عالقة اذا كانت ملوثة يجب استخدامها فقط في عملية تغطية المطامر و اذا كانت السوائل الناتجة نظيفة في نهاية العملية فيستخدم السائل كسماد ،. ان تطبيق هذه العملية في معالجة النفايات تتطلب تصنيفاً خاصاً لتأمين عدم احتواء النواتج على ملوثات.

8– الخلاصة:

إن عملية الحرق طريقة فعالة للتعامل مع النفايات لكن المفهوم الخاطئ عن تقنية الحرق لدى بعض الناس هو بسبب الأداء السيئ للأفران التي ليس لديها نظام للسيطرة على التلوث الناتج عنها و الأخطار التي تؤدي إليها . الحجج الحالية للمعارضين مبنية على فكرة إن الحرق لازال غير امن ولكن عند المناقشة على ضوء التحكم بالتلوث في يومنا هذا كما نوقش في هذا البحث, فان هذه المشاكل تبدو تافهة . يدٌعي المعارضون الآخرون أن الرماد الناتج عن الأفران دليل على أن تلك الأفران لا تعالج النفايات بطريقة فعالة لكن هذا الادعاء يبدو عديم الأساس .لان النفايات ستذهب إلى مواقع الدفن سواء تم حرقها أم لا لكن الحرق يقلل حجم هذه النفايات بشكل يوفر مساحة اكبر في المطامر. المواد السامة “toxics” تكون ذات تركيز أكبر في الرماد الذي يخلفه الفرن عنها في حلة النفايات الغير معالجة, لكنها لازالت أيضا موضوعا يحتاج السيطرة عليه في مواقع الدفن, مما يجعل السموم ” toxics” ليست اقل سلامة منها في حالة إذا كانت حرقت أم لا .من المحتمل أيضا خلط الرماد بالأسمنت لجعل رميه أكثر أمانا, وفي بعض الحالات يسمح باستخدام الرماد في تعبيد الطرق. الديكسونات والفيرونات هي قسم أخر من السموم في الرماد ,وهم موجودون في الإصدارات الغازية أيضا.

الديوكسينات “Dioxins”مرتبطة بشكل كبير جدا بتقنية التخلص من النفايات الصلبة بالحرق خصوصا لأنها توجد فقط في النفايات المنبعثة من الأفران بل وأيضا تشكل مواداً سامةً من الديوكسين“Dioxin””والفيوري� � “Furans” خلال عملية حرق النفايات ولتوضيح الصورة فان الديوكسينات مع الفيورينات الناتجة عن عملية حرق النفايات تعتبر “كعب اخيليس” أي نقطة ضعفها . لكن على أي حال طالما ان الإنبعاثات لا تتجاوز السويات المقبولة وإذا طبقت تقنية حرق النفايات كإستراتيجية للتقليل من الديوكسينات.فان تقنية حرق النفايات تبقى استراتيجية فعالة لإدارة النفايات .

الحجة الرئيسية الوحيدة ضد استراتيجية حرق النفايات هي أنها ليست بديل لإعادة التصنيع, أي أنها بديل ليس صديقا للبيئة وذو موثوقية عالية مثل استراتيجية إعادة التصنيع أو تقليل النفايات، فلضمان مراعاة البيئة لابد من ان يتم الاعتناء بكل المواد القابلة لإعادة التصنيع أو الاستخدام قبل ان تؤخذ النفايات إلى الفرن، فالحرق يكون عملياً عندما يقترن بتقنية إعادة التصنيع وليس عندما يتعارض معها .

مبدأ التخلص نهائيا من النفايات “Zero Waste” يعتبر حالة مثالية ولكن تبعا للمنظمة العالمية للهواء النقي وحماية البيئة “National Society for Clean Air and Environmental Protection” فهي حالة لا يمكن تحقيقها عمليا. بالتأكيد حالة مثل هذه غير موجودة حاليا ولا بد من تطوير الاستراتيجيات الحالية لإدارة النفايات . تقنية حرق النفايات لإنتاج الطاقة يمكن ان تكون احد هذه الاستراتيجيات فهي في أحسن الأحوال طريقة فعالة في التخلص من النفايات الصلبة و توليد الطاقة بعد إعادة تصنيع كل المواد القابلة لذلك وفي أسوأ الأحوال حل مؤقت للتعامل مع النفايات اليوم بينما نتقدم نحو مجتمع لا يحتوي نفايات نهائيا “Zero Waste Society”. لقد وضحنا في هذا البحث ان تقنية التحويل إلى غاز“Gasification” والتحليل الحراري “Pyrolysis”و التحويل البلازمي“Plasma conversion”في بعض الحالات تكون ذات كفاءة اكبر من تقنية الحرق ومراعية أكثر للبيئة ، ولكنها مازالت غير مجدية اقتصادياً.

المشكلة الأكبر التي تواجه تقنية حرق النفايات كمصدر للطاقة هي الصورة السلبية المنتشرة عنه بين العامة. التحكم بالتلوث والتقنيات الأكثر كفاءة والأمان النسبي للحرق لا يغلق الفجوة بين تقنية حرق النفايات وقبولها من العامة.ما لم يقتنع أغلبية الناس بان تقنية الحرق هي استراتيجية آمنة لمعالجة النفايات الصلبة سيكون من الصعب على السياسيين ان يقوموا بعمليات واسعة لنشر استراتيجية حرق النفايات للحصول على الطاقة .مع ذلك بالنسبة لسوريا وكنظرة معمقة في العوامل الاقتصادية والقوانين والتشريعات السياسية والأمور الأخرى المرتبطة بالسلطات القضائية فلا بد من بدء العمل وسن القوانين المناسبة المتعلقة بالمعالجة الحرارية لإدارة مشكلة النفايات الصلبة.

رد مع اقتباس

رد مع اقتباس