قبل تطوير تقنيات التبريد الاصطناعي خلال القرن التاسع عشر ، استخدم الناس مجموعة متنوعة من الوسائل لتبريد المواد الغذائية والحفاظ عليها. لعدة قرون ، كان الجليد بمثابة المبرد الرئيسي. ومن المفارقات أن الهنود والمصريين القدماء كانوا رائدين في تقنية صنع الثلج التي كانت بمثابة الأساس المفاهيمي لأول ثلاجات "حديثة" تم تطويرها خلال القرن التاسع عشر: التبخر. يؤدي التبخر السريع نسبيًا للسائل إلى زيادة حجم الغاز. مع ارتفاع بخار الماء ، تزداد طاقته الحركية بشكل كبير ، ويرجع ذلك جزئيًا إلى أن البخار الدافئ يسحب الطاقة من محيطه ، والتي يتم تبريدها بواسطة هذه العملية. استغل الهنود والمصريون هذه الظاهرة بوضعهم على نطاق واسع ، أوعية ضحلة مملوءة بالماء في الخارج خلال الليالي الباردة. مع تبخر بعض الماء بسرعة ، يبرد الماء المتبقي ، مكونًا الثلج. باستخدام هذه الطريقة ، كان من الممكن إنشاء قطع كبيرة من الجليد يمكن استخدامها بعد ذلك لتبريد الطعام.

باستخدام وسائل أكثر بدائية لشراء الجليد ، قام الصينيون القدماء بنقله ببساطة من الجبال لتبريد طعامهم. في وقت لاحق ، تبنى الإغريق والرومان هذه الممارسة. للحفاظ على الجليد نفسه ، قام الناس بتخزينه في حفر أو كهوف معزولة بالقش والخشب ، مما يعني أنه يمكنهم الحفاظ على إمدادات من الجليد لأشهر. في الدول الصناعية ، كان الجليد بمثابة الطريقة الأساسية لتبريد الطعام خلال القرن التاسع عشر ، عندما أدخل الناس كتلًا من الجليد في خزانات معزولة إلى جانب الطعام الذي يرغبون في تخزينه. حتى اليوم ، لا يزال الثلج هو المبرد الوحيد المتاح في العديد من الدول النامية.

جرت أول محاولة معروفة لتطوير ثلاجة اصطناعية في اسكتلندا في جامعة غلاسكو. هناك ، في عام 1748 ، أعاد ويليام كولين إحياء الممارسة الهندية المصرية القديمة لتجميد السائل عن طريق التبخر ، على الرغم من تسريع العملية بغلي إيثيل الإيثر في فراغ جزئي (يتبخر الإيثيل بسرعة أكبر من الماء). حاول كولين هذا فقط كتجربة ، كما فعل الأمريكي أوليفر إيفانز ، الذي صمم ثلاجة أخرى في عام 1805. تمثل آلة إيفانز ، بناءً على دورة مغلقة من الأثير المضغوط ، أول جهد لاستخدام بخار بسيط بدلاً من تبخير سائل. في حين أن إيفانز لم يطور جهازه مطلقًا بعد مرحلة النموذج الأولي ، في عام 1844 ، قام طبيب أمريكي يدعى جون جوري بالفعل ببناء آلة مشابهة جدًا لتوفير الجليد للمستشفى الذي كان يعمل فيه. ضغطت آلة غوري الهواء الذي تم تبريده بالماء. ثم تم توجيه الهواء المبرد إلى أسطوانة المحرك ، وعندما تمدد مرة أخرى ، انخفضت درجة حرارته بما يكفي بحيث يمكن صنع الثلج.

في عام 1856 ، بدأ أمريكي آخر ، ألكسندر توينينغ ، ببيع آلة تبريد على أساس نفس مبدأ ضغط البخار ، وبعد ذلك بوقت قصير قام الأسترالي جيمس هاريسون بتوسيع التصميم الأمريكي (المفترض استخدامه في المنازل الفردية) لتعبئة اللحوم والبيرة- صنع الصناعات. بعد ثلاث سنوات ، قام فرديناند كار بتحسين المفهوم الأساسي الكامن وراء جميع هذه الثلاجات عندما قدم الأمونيا كمبرد. تمثل الأمونيا تقدمًا لأنها تتوسع بسرعة أكبر من الماء وبالتالي يمكنها امتصاص المزيد من الحرارة من ضواحيها. ساهم Carre أيضًا بابتكارات أخرى. تم تشغيل ثلاجته عن طريق دورة تم فيها امتصاص بخار المبرد (الأمونيا) في سائل (خليط من الأمونيا والماء) تم تسخينه لاحقًا.

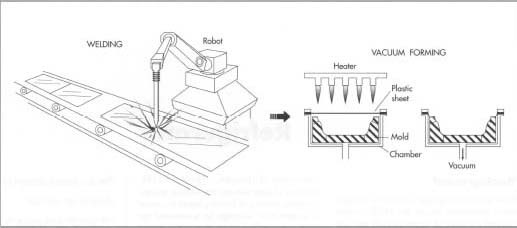

الخزانة والباب الخارجي ، المصنوعان من الصفائح المعدنية ، إما ملحومة أو مفرزة معًا. في حين أن بعض الشركات المصنعة تستخدم أيضًا الصفائح المعدنية للخزانة الداخلية ، فإن بعض الشركات المصنعة وبعض النماذج تستخدم البلاستيك للبطانات الداخلية. البطانات البلاستيكية مصنوعة عن طريق تشكيل الفراغ. في هذه العملية ، يتم تثبيت حواف خارجية لقطعة سميكة من البلاستيك أكبر قليلاً من الجزء النهائي ثم يتم تسخينها. يتم بعد ذلك سحب البلاستيك الساخن عن طريق الفراغ إلى قالب وتبريده. بعد التشذيب ، يكون الجزء الناتج جاهزًا للتجميع.

للتبخير ، وبالتالي خلق تأثير التبريد (بعد تبخيره ، تم تكثيف غاز التبريد بحيث يمكن امتصاصه مرة أخرى في السائل ، مكررًا الدورة). لم يتم بيع آلة Carre بشكل جيد للغاية فحسب ، بل افتتحت أيضًا التبريد الحديث من خلال ترقية مفهوم ضغط Evans وإضافة مبرد أكثر تعقيدًا. تظل هذه المكونات أساس معظم الثلاجات المستخدمة اليوم.الأمونيا نفسها تطرح العديد من المشاكل ، ولكن. في حين أنها كانت بمثابة سائل تبريد فعال للغاية ، فقد كانت سامة وغير سامة عندما تسربت ، واختفت بسرعة من التبريد بعد تطوير بدائل اصطناعية خلال عشرينيات القرن العشرين. أشهرها براءة اختراع من قبل دو بونت تحت اسم الفريون ، تم إنشاؤه عن طريق تغيير جزيء الميثان كيميائياً ، واستبدال ذرتين من الكلور واثنين من الفلورين لذرات الهيدروجين الأربعة. وقد تم الترحيب بالغاز الناتج (تقنيًا ، ثنائي كلورو فلورو ميثان) لأن درجة غليانه المنخفضة وتوتره السطحي ولزوجته جعلته مادة تبريد مثالية وخالية من المشاكل ظاهريًا. في وقت لاحق ، في السبعينيات ، أدرك العلماء أن الفريون يطرح مشاكل خاصة به تتعلق بالبيئة (انظر قسم "المخاوف البيئية" أدناه) وبدأوا في البحث عن عوامل جديدة لاستخدامها في التبريد.

مواد أولية

تتكون الثلاجات اليوم من عدة مكونات أساسية: الخزانة الخارجية والباب ، والخزانة الداخلية أو البطانة ، والعزل المدرج بين الاثنين ، ونظام التبريد ، والمبرد ، والتركيبات. الخزانة والباب مصنوعان من صفائح الألومنيوم أو الصلب التي يتم دهانها مسبقًا. يتم شراء المعدن بشكل عام في ملف يتم تغذيته مباشرة في عملية التصنيع أو قطعه حسب الحجم وتغذيه بصفائح. الخزانة الداخلية مصنوعة من صفائح معدنية ، مثل الخزانة الخارجية ، أو من البلاستيك. يتكون العزل الذي يملأ الفجوة بين الخزائن الداخلية والخارجية من الألياف الزجاجية أو الرغوة. إن مكونات نظام التبريد (ضاغط ، مكثف ، لفائف ، زعانف) مصنوعة من الألومنيوم أو النحاس أو السبائك. الأنابيب عادة ما تكون نحاسية ، بسبب ليونة هذا المعدن - قدرته على الانحناء دون كسر. لا يزال غاز الفريون هو المبرد الأكثر استخدامًا ، وجميع التركيبات الداخلية الكبيرة تقريبًا (بطانات الباب والخزانة) مصنوعة من بلاستيك مشكل بالتفريغ ؛ يتم شراء تركيبات أصغر (مقصورات الزبدة ، صواني البيض ، كريسب السلطة) على شكل فراغات بلاستيكية صغيرة أو في قطع مسبقة التشكيل.

التصميم

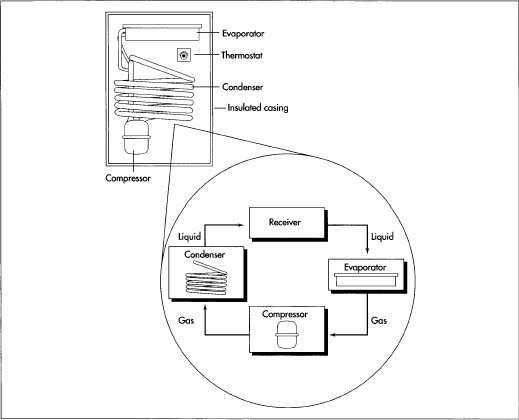

تعتمد الثلاجة المعاصرة على قانونين أساسيين للفيزياء: الأول ، الذي يتدفق الحرارة من المواد الأكثر دفئًا إلى المواد الأكثر برودة وليس العكس. الثاني ، أن خفض ضغط الغاز يقلل أيضًا من درجة حرارته. على الرغم من التحسينات التي أدخلت منذ أن قدم Car نموذجه خلال أواخر القرن التاسع عشر ، إلا أن هذه المبادئ الأساسية لا تزال مرئية في ثلاجات اليوم.

تعمل الثلاجة عن طريق إزالة الدفء من الهواء داخل حجراتها الداخلية وترحيل تلك الحرارة إلى الهواء في الخارج. بدءًا من المبخر ، يتم تسخين الفريون ويبدأ في سحب الحرارة من الهواء داخل الثلاجة. بعد امتصاص هذه الحرارة ، يتم توجيه الفريون إلى المكثف بواسطة الضاغط. في هذه المجموعة من لفائف النحاس (عادة ما تكون مثبتة في الخلف أو في الجزء السفلي من الثلاجة) ، يعود الفريون إلى حالة سائلة ، وينقل حرارته إلى الهواء الخارجي أثناء قيامه بذلك. بعد التبريد ، يعود الفريون إلى المبخر ، حيث تبدأ الدورة مرة أخرى.تعمل الثلاجات عن طريق إزالة الدفء من الهواء داخل حجراتها الداخلية ونقل تلك الحرارة إلى الهواء في الخارج. يقوم المبرد (الفريون) بتحقيق هذا النقل أثناء مروره عبر دائرة ، والانتقال من المبخر إلى المكثف. بداية من المبخر ، الذي يقع داخل خزانة معزولة ، يتم تسخين الفريون. نظرًا لأنه تم صنعه ليغلي ، يقوم الفريون بسحب الحرارة من الهواء داخل الثلاجة. بعد امتصاص هذه الحرارة ، يتم توجيه الفريون إلى المكثف. في هذه المجموعة من لفائف النحاس (عادة ما تكون مثبتة في الخلف أو في أسفل الثلاجة) ، يتكثف الفريون - يعود إلى الحالة السائلة - وينقل حرارته إلى الهواء الخارجي أثناء قيامه بذلك. بعد التبريد ، يعود الفريون إلى المبخر ، حيث يتم تسخينه مرة أخرى ويبدأ في امتصاص الحرارة من الطعام المخزن داخل الثلاجة. في بعض الأحيان ، لزيادة مساحة سطحها (وبالتالي تسهيل النقل الحراري) ، يتم تجهيز المبخر والمكثف بزعانف معدنية.

لإزالة الصقيع ، يتم لف الملف حول وحدة المجمد. عندما يصل المؤقت إلى تذويب ، يتم تمرير غاز التبريد من خلال هذا الملف بينما يكون ساخنًا لرفع درجة الحرارة وإذابة الجليد. يتم وضع الملف بشكل عام بعيدًا عن أي صانع ثلج لمنع مكعبات الثلج من الذوبان والتجميد معًا.

عملية التصنيع

خزانة وباب خارجي

- 1 قطعة من الصفائح المعدنية إما ملحومة أو مفرزة معًا. التثقيب هو عملية تشبه إلى حد كبير التدبيس حيث يتم قطع القطعتين معًا تحت الضغط ، على الرغم من عدم إضافة قطع إضافية مثل الدبابيس. إذا كان جزء الخزانة مرئيًا ، فسيتم لحامه وتثبيته لأسفل ليظهر كقطعة واحدة. يعتمد مدى أتمتة عملية اللحام على الشركة وعدد الثلاجات التي يتم إنتاجها.

- 2 إذا لم يتم شراء الصفائح المعدنية في شكل مسبق الصبغ ، يتم طلاؤها الآن. يستخدم بعض الشركات المصنعة معدات الرش لوضع طبقة موحدة من الطلاء على المعدن. آخرون يغمسون الأجزاء في خليط دهان / مذيب قبل تسخينهم لخبز الطلاء على السطح.

خزانة داخلية

- 3 أحيانًا تكون الخزانة الداخلية مصنوعة من صفائح معدنية تشبه إلى حد كبير الغلاف الخارجي. يتم سد أي طبقات لتحسين العزل والمظهر. بعض الشركات المصنعة وبعض النماذج تستخدم البلاستيك للبطانات الداخلية ؛ على سبيل المثال ، الباب الداخلي مصنوع بشكل حصري تقريبًا من البلاستيك اليوم. يتم تشكيل البطانات البلاستيكية فراغ. في هذه العملية ، يتم تثبيت حواف خارجية لقطعة سميكة من البلاستيك أكبر قليلاً من الجزء النهائي ثم يتم تسخينها. يتم بعد ذلك سحب البلاستيك الساخن عن طريق الفراغ إلى قالب وتبريده. بعد التشذيب ، يكون الجزء الناتج جاهزًا للتجميع.

- 4 يتم إدخال الخزانة الداخلية في الخزانة الخارجية ، ويتم تثبيت الاثنين معًا قبل إدخال التركيبات. يتم تشغيل بعض الأنابيب والأسلاك من خلال الفجوة بين الاثنين قبل ملئها بالعزل. يدرج جهاز الاستغناء (أحيانًا يتم تشغيله آليًا ، وأحيانًا مسدس طويل يعمل يدويًا) الرغوة بين الجدران. عند تسخينها في فرن ، تتوسع هذه الرغوة لإضافة الصلابة والعزل إلى الخزانة. يتم استخدام عملية مماثلة للأبواب.

نظام التبريد

- 5 يتم توصيل مكونات التبريد بالخزانة باستخدام براغي ومشابك. الأنابيب ملحومة معًا ، ويتم طلاء طبقة واقية على المفاصل. يختلف ترتيب هذا التجميع بين الشركات المصنعة والطرازات. يتم بعد ذلك توصيل الأنابيب النحاسية التي يتم من خلالها قطع الملفات (المكثفات والمبخرات) بشكل منفصل ، ثنيها ، ثم لحامها بالثلاجة كوحدة.

- 6 يتم إنشاء الختم على باب الثلاجة بواسطة حشوات مغناطيسية مثبتة على الأبواب بمسامير. المقابض والمفصلات مشدودة أيضًا على الباب قبل مفصلاته على الخزانة. بعض التعديل مسموح به للتشغيل السليم للباب.

اختبار وإضافة الملحقات

- 7 يمزج معظم الشركات المصنعة الاختبار مع التصنيع من هذه النقطة فصاعدًا. تم اختبار الوحدة مع التسرب بالنيتروجين (غاز آمن يشكل حوالي 79 في المائة من الهواء) ؛ إذا مرت ، يتم شحنها مع المبرد وتخضع لمزيد من الاختبار. بعد ذلك ، يتم إضافة الملحقات (الأرفف ، والكرسبر ، وصواني الثلج ، وما إلى ذلك) وتسجيلها للشحن. يتم إعطاء الوحدة نظرة نهائية ثم تعبئتها للشحن.

مراقبة الجودة

كما هو مذكور أعلاه ، يتم اختبار جميع التجمعات الفرعية للأنابيب التي تحتوي على غاز التبريد بالضغط مع النيتروجين ، والذي سيكشف عن أي عيوب في الأنابيب وفي اللحام الذي يربطها. تم اختبار الوحدة بالكامل أيضًا قبل التسرب مع الفريون. بمجرد الشحن ، يتم اختبار الوحدة ككل للتأكد من أنها قادرة على الوصول إلى درجات حرارة التصميم بما في ذلك تلك اللازمة خلال دورة تذويب الثلج. يتم تشغيل الوحدة بمستشعرات داخلية تحدد درجة الحرارة المتغيرة بمرور الوقت. في بعض الأحيان يتم أيضًا قياس ضغط غاز التبريد. تخضع الوحدة بعد ذلك إلى اختبار شم نهائي بواسطة آلة تكشف عن غاز التبريد لضمان عدم حدوث تسريبات أثناء الاختبار.

حسب المنتجات / النفايات

يتم بيع المكونات المعدنية المرفوضة لشركات إعادة تدوير المعادن. يتم طحن المكونات البلاستيكية إلى قطع صغيرة وإعادة استخدامها كمواد خام أو إعادتها إلى البائع لإعادة استخدامها. إذا تم رفض الوحدة بعد شحنها ، يتم تفريغ غاز التبريد بواسطة معدات خاصة وإعادة استخدامه.

مخاوف بيئية

في منتصف السبعينيات ، بدأ العلماء في فهم أنه عندما تتحلل الغازات في مجموعة الكلوروفلوروكربون (CFC) ، والتي تشمل الفريون ، إلى الأعلى في الستراتوسفير (الطبقة العليا من الغلاف الجوي) ، فإنها تتحلل تدريجيًا ،

تمتلئ المساحة بين الخزائن الداخلية والخارجية بعزل رغوي ، عادة من البوليسترين ، والذي يمكن إدخاله يدويًا أو تلقائيًا بواسطة الروبوت. عند تسخينها في فرن ، تتوسع هذه الرغوة لإضافة الصلابة والعزل إلى الخزانة.

لأن هذا العزل يطلق مركبات الكربون الكلورية فلورية ، التي تساهم في تدمير طبقة الأوزون ، يبحث الباحثون عن بدائل. يمكن استبدال البوليستيرين بنفس النوع من العزل الفراغي المستخدم في زجاجات الترمس ، لأن العزل الفراغي أكثر كفاءة من حيث المساحة والطاقة.

إطلاق ذرات الكلور أثناء قيامها بذلك. تكمن المشكلة في أن كل ذرة من الكلور يمكن أن تدمر عشرات الآلاف من جزيئات الأوزون ، والأوزون هو الشكل الثلاثي الأوكسجين الذي يتكون من طبقة واقية في الستراتوسفير ، ويمتص الكثير من الأشعة فوق البنفسجية الشمسية التي من شأنها أن تضر بحياة الحيوانات إذا وصلت إلى سطح الأرض . كما أدرك الباحثون أن انبعاثات CFC كانت تؤدي إلى تفاقم الحفرة في طبقة الأوزون فوق القارة القطبية الجنوبية ، تصاعد الضغط العام للحد من الانبعاثات. في عام 1987 ، وقع ممثلون من دول حول العالم اتفاقية ، بروتوكول مونتريال بشأن المواد المستنفدة لطبقة الأوزون ، حيث اتفقوا على التخلص التدريجي من إنتاج المواد الكيميائية المعروفة باستنفاد طبقة الأوزون ، بما في ذلك الفريون. لسوء الحظ ، توجد مركبات الكلوروفلوروكربون أيضًا في رغوة البوليسترين التي يستخدمها بعض الشركات المصنعة كعازل بين العلبة الخارجية والبطانة الداخلية لثلاجاتهم. لذا ، فإن الجهود المبذولة للحد من انبعاثات مركبات الكربون الكلورية فلورية من الثلاجات مستمرة حاليًا على جبهتين ، حيث يحاول المصنعون إيجاد بدائل لكل من الفريون المبرد والبوليستيرين العازل.

كيفية صناعة الثلاجة

كيفية صناعة الثلاجة

رد مع اقتباس

رد مع اقتباس

ـــــــوا فقوووور

ـــــــوا فقوووور