المحرك النفاث هو محطة توليد الطاقة للطائرات النفاثة اليوم ، ولا ينتج فقط قوة الدفع التي تدفع الطائرة ولكن أيضًا القوة التي تغذي العديد من أنظمة الطائرة الأخرى.

تعمل المحركات النفاثة وفقًا لقانون نيوتن الثالث للحركة ، والذي ينص على أن كل قوة تعمل على جسم ما تنتج قوة مساوية ومعاكسة. يعمل المحرك النفاث من خلال سحب بعض الهواء الذي تتحرك من خلاله الطائرة ، وضغطه ، وضمه بالوقود ، وتسخينه ، وأخيراً إخراج الغاز الذي تلاه بهذه القوة بحيث يتم دفع الطائرة إلى الأمام. يتم التعبير عن الطاقة التي تنتجها هذه المحركات من حيث الجنيهات من الدفع ، وهو مصطلح يشير إلى عدد الجنيهات التي يمكن أن يتحرك بها المحرك.

المحرك النفاث ، مثل العديد من الابتكارات التكنولوجية ، استغرق وقتًا طويلاً للتقدم من الفكرة إلى التصميم إلى التنفيذ. المحاولات الأولى لتجاوز محرك المكبس التقليدي كانت في الواقع تعديلات على ذلك المحرك ، ثقيل ومعقد. تم تقديم تصميم التوربينات في عام 1921 ، وكانت المكونات الأساسية الأخرى للمحرك النفاث العصري موجودة في تصميم حصل عليه ملازم القوات الجوية الملكية يدعى فرانك ويتل على براءة اختراع إنجليزية في عام 1930. على الرغم من أن الاختبار على محرك ويتل بدأ في عام 1937 ، لم تطير بنجاح حتى عام 1941. عبر القناة الإنجليزية في ألمانيا هرعت لتسليح نفسها للحرب العالمية الثانية ، بدأ عمل مماثل ولكن منفصل تمامًا ببراءة اختراع محرك نفاث عام 1935 صادرة لهانس فون أوهاين. بعد اربع سنوات، حقق فريق من المهندسين الألمان بقيادة الدكتور ماكس هان النجاح ، حيث أجروا أول رحلة تعمل بالطاقة النفاثة بالكامل في التاريخ. عند تحقيق النجاح مع محرك Whittle في عام 1941 ، شحنت القوات البريطانية على الفور نموذجًا أوليًا لحلفائها في الولايات المتحدة ، حيث بدأت General Electric على الفور في إنتاج نسخ. قام أول محرك نفاث أمريكي ، أنتجته شركة GE ، برحلة في طائرة شيدتها شركة Bell Aircraft في أواخر عام 1942. على الرغم من أن استخدام الطائرات كان محدودًا إلى حد ما خلال الحرب العالمية الثانية ، إلا أن جميع الدول الثلاث بدأت في نهاية الحرب في استخدام أسراب النخبة. طائرات مقاتلة تعمل بالطاقة. قام البريطانيون بشحن نموذج أولي على الفور لحلفائهم في الولايات المتحدة ، حيث بدأت جنرال إلكتريك على الفور في إنتاج نسخ. قام أول محرك نفاث أمريكي ، أنتجته شركة GE ، برحلة في طائرة شيدتها شركة Bell Aircraft في أواخر عام 1942. على الرغم من أن استخدام الطائرات كان محدودًا إلى حد ما خلال الحرب العالمية الثانية ، إلا أن جميع الدول الثلاث بدأت في نهاية الحرب في استخدام أسراب النخبة. طائرات مقاتلة تعمل بالطاقة. قام البريطانيون بشحن نموذج أولي على الفور لحلفائهم في الولايات المتحدة ، حيث بدأت جنرال إلكتريك على الفور في إنتاج نسخ. قام أول محرك نفاث أمريكي ، أنتجته شركة GE ، برحلة في طائرة شيدتها شركة Bell Aircraft في أواخر عام 1942. على الرغم من أن استخدام الطائرات كان محدودًا إلى حد ما خلال الحرب العالمية الثانية ، إلا أن جميع الدول الثلاث بدأت في نهاية الحرب في استخدام أسراب النخبة. طائرات مقاتلة تعمل بالطاقة.

محركات تجارية اليوم ، يصل قطرها إلى أحد عشر قدماً وطولها 12 قدمًا ، يمكن أن تزن أكثر من 10000 جنيه وإنتاج أكثر من 100000 جنيه من الدفع.

التصميم

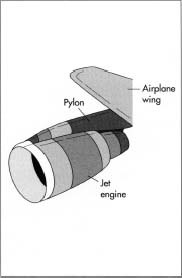

يوجد محرك نفاث في إطار القلنسوة ، غلاف خارجي يفتح إلى الخارج ، إلى حد ما مثل غطاء محرك السيارة المستدير ، للسماح بفحص وإصلاح المكونات الداخلية. تعلق على كل محرك (747 نموذجي يستخدم أربعة) هو الصرح ، ذراع معدني يصل المحرك إلى جناح الطائرة. من خلال المضخات وأنابيب التغذية في الأعمدة ، يتم نقل الوقود من خزانات الجناح إلى المحرك ، ثم يتم توجيه الطاقة الكهربائية والهيدروليكية الناتجة عن المحرك إلى الطائرة من خلال الأسلاك والأنابيب الموجودة أيضًا في الأعمدة.

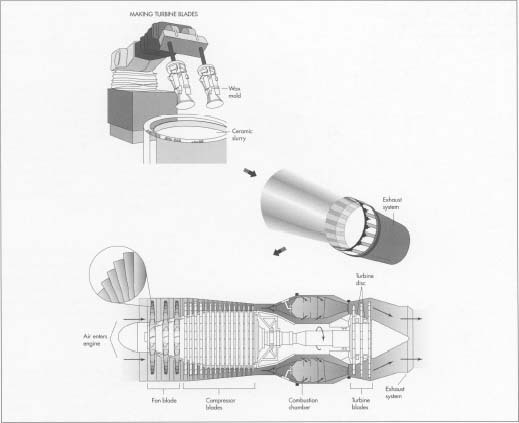

في مقدمة المحرك ، تساعد المروحة على زيادة تدفق الهواء إلى المقصورة الأولى للمحرك ، وهو الضاغط. أثناء قيام المروحة بتدوير الهواء فيه ، يعرض الضاغط - وهو أسطوانة معدنية تتسع تدريجياً من الأمام إلى الخلف - الهواء الوارد إلى زيادة الضغط. لتسريع تقدم الهواء من خلال المحرك ، يتم تزويد الضاغط بشفرات تدور مثل المراوح المنزلية البسيطة. في الوقت وجيزة بشكل لا يصدق أنه يأخذ الهواء

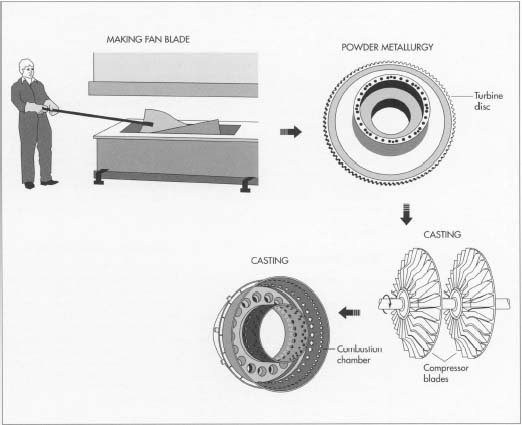

يتم تصنيع أجزاء المحرك النفاث - التي يمكن أن يصل عددها إلى 25000 - بطرق مختلفة. تتكون شفرة المروحة من خلال تشكيل التيتانيوم المنصهر في الضغط الساخن. عند إزالتها ، يتم لحام كل بشرة نصل لزميل ، ويتم ملء التجويف المجوف في الوسط بقرص عسل من التيتانيوم. يتكون القرص التوربيني من مسحوق المعادن ، في حين يتم تصنيع شفرات الضاغط وغرفة الاحتراق عن طريق الصب.

للوصول إلى النهاية الداخلية لضاغط نموذجي ، تم ضغطه في مساحة أصغر 20 مرة من فتحة المدخول.يتوسع الهواء أثناء تركه الضاغط عالي الضغط ، ويدخل الهواء في الاحتراق ، وهو عبارة عن اسطوانة محرك داخلية يتم فيها خلط الهواء بالوقود وحرقه. غرفة الاحتراق هي في الواقع حلقة ، على شكل شيء مثل فلتر الهواء للسيارة. يتم إشعال الهواء الذي يمر عبر هذه الحلقة عند خروجها من الضاغط ، بينما يمر تيار آخر أكبر من الهواء فقط عبر مركز الحلبة دون أن يتزعج. يتم تمرير تيار ثالث من الهواء المنطلق من الضاغط خارج غرفة الاحتراق لتبريده.

نظرًا لاختلاط الهواء من الضاغط بالوقود وإشعاله في الاحتراق لإنتاج كمية ساخنة بدرجة لا تصدق من الغاز ، يترك بعض هذا الغاز المحرك من خلال نظام العادم ، بينما يتم توجيه جزء آخر أصغر إلى توربين المحرك . التوربين عبارة عن مجموعة من المراوح التي تمتد من نفس الفتحة والتي ، إلى الأمام في المحرك النفاث ، تدور شفرات الضاغط. وتتمثل مهمتها في استخراج ما يكفي من الطاقة من الغازات الساخنة تاركاً الاحتراق لتشغيل عمود الضاغط. في بعض النماذج ، يتم استخدام التوربين أيضًا لتوليد الطاقة للمكونات الأخرى للطائرة. نظرًا لأن التوربين يتعرض إلى حرارة شديدة ، فإن كل شفرة بها مجاري هوائية متاهة مقطوعة فيه. يتم توجيه الهواء البارد من الضاغط عبر هذه الممرات ، مما يتيح للتوربين العمل في تيارات الغاز التي تكون درجة حرارتها أعلى من نقطة انصهار السبيكة التي صنعت منها.

ومع ذلك ، فإن الجزء الأكبر من الغاز الذي يترك الاحتراق يقوم بذلك من خلال نظام العادم ، الذي يجب أن يتشكل بعناية فائقة لضمان الأداء المناسب للمحرك. تم تجهيز الطائرات التي تحلق تحت سرعة الصوت بأنظمة العادم التي تفتق نحو نهاياتها ؛ تتطلب تلك القادرة على السفر الأسرع من الصوت أنظمة العادم التي تندلع في النهاية ولكن يمكن أيضًا تضييقها للسماح بالسرعة البطيئة المرغوبة للهبوط. يتكون نظام العادم من قناة خارجية ، تنقل هواء التبريد الذي تم تمريره على طول الجزء الخارجي من الحرق ، وقناة داخلية أضيق ، والتي تحمل الغازات المحترقة التي تم ضخها عبر الاحتراق. بين هذين القنوات هو عكس الاتجاه ، هي الآلية التي يمكن أن تغلق القناة الخارجية لمنع الهواء الساخن من مغادرة المحرك من خلال نظام العادم. إشراك الطيارين في الاتجاه المعاكس عندما يرغبون في إبطاء الطائرة.

مواد أولية

مكونات قوية وخفيفة الوزن ومقاومة للتآكل ومستقرة حرارياً ضرورية لضمان سلامة أي تصميم للطائرة ، وقد تم تطوير بعض المواد لتوفير هذه السمات وغيرها من السمات المرغوبة. يستخدم التيتانيوم ، الذي تم إنشاؤه لأول مرة في شكل نقي بدرجة كافية للاستخدام التجاري خلال الخمسينيات ، في أكثر مكونات المحركات أهمية. في حين أنه من الصعب للغاية تشكيله ، فإن صلابته القصوى تجعله قويًا عند تعرضه للحرارة الشديدة. ولتحسين قابليتها للتآكل ، غالبًا ما يتم صناعة سبائك التيتانيوم بمعادن أخرى مثل النيكل والألمنيوم. يتم تقدير المعادن الثلاثة جميعها بواسطة صناعة الطيران بسبب ارتفاع نسبتها في القوة / الوزن.

يجب أن تكون مروحة السحب الموجودة في مقدمة المحرك قوية للغاية حتى لا تنكسر عندما تمتص الطيور الكبيرة وغيرها من الحطام في الشفرات ؛ وبالتالي فهي مصنوعة من سبائك التيتانيوم. يتكون الضاغط الوسيط من الألومنيوم ، في حين أن قسم الضغط العالي الأقرب للحرارة الشديدة في الاحتراق مصنوع من سبائك النيكل والتيتانيوم التي تكون أكثر قدرة على تحمل درجات الحرارة القصوى. تتكون غرفة الاحتراق أيضًا من سبائك النيكل والتيتانيوم ، وتتكون شفرات التوربينات ، التي يجب أن تتحمل أشد حرارة المحرك ، من سبائك الألمنيوم والنيكل والتيتانيوم. في كثير من الأحيان ، تتلقى كل من غرفة الاحتراق والتوربين أغطية خزفية خاصة تمكنهما بشكل أفضل من مقاومة الحرارة. تم تصميم القناة الداخلية لنظام العادم من التيتانيوم ، بينما يتكون أنبوب العادم الخارجي من مواد مركبة - ألياف تركيبية موصولة مع الراتنجات. على الرغم من أن الألياف الزجاجية كانت تستخدم لسنوات ، إلا أنها تحل محلها الآن شركة Kevlar ، والتي تعتبر أخف وزناً وأقوى. يتكون عكوس الدفع من سبائك التيتانيوم.

عملية التصنيع

يستغرق بناء وتجميع مكونات المحرك النفاث حوالي عامين ، بعد فترة تصميم واختبار قد تستغرق ما يصل إلى خمس سنوات لكل نموذج. إن مرحلة البحث والتطوير مطولة للغاية لأن المحركات معقدة للغاية: محرك بوينج 747 القياسي ، على سبيل المثال ، يحتوي على ما يقرب من 25000 جزء.

مكونات البناء - شفرة المروحة

- 1 في تصنيع المحركات النفاثة ، يتم تصنيع الأجزاء المختلفة بشكل فردي كجزء من المجموعات الفرعية ؛ ثم تتجمع المجموعات الفرعية لتشكيل المحرك بالكامل. أحد هذه الأجزاء هو شفرة المروحة ، التي تقع في مقدمة المحرك. تتكون كل شفرة من المعجبين من جلدين للشفرة يتم إنتاجهما عن طريق تشكيل التيتانيوم المصهور في مكبس ساخن. عند إزالتها ، يتم لحام كل بشرة نصل بزميل ، مع وجود تجويف أجوف في الوسط. لزيادة قوة المنتج النهائي ، يتم ملء هذا التجويف مع قرص العسل التيتانيوم.

قرص ضاغط

- 2 يشبه القرص ، وهو صلب صلب تعلق عليه شفرات الضاغط ، عجلة كبيرة مسننة. يجب أن تكون قوية للغاية وخالية من العيوب الدقيقة ، حيث يمكن أن تتطور بسهولة إلى كسور تحت الضغط الهائل لتشغيل المحرك. لفترة طويلة ، تشتمل الطريقة الأكثر شيوعًا لتصنيع القرص على قطع المعدن الفارغ في الماكينة تقريبًا تقريبًا للشكل المرغوب ، ثم تسخينه وختمه وفقًا لمواصفات دقيقة (بالإضافة إلى جعل المعدن القابل للطرق ، تساعد الحرارة أيضًا في الصمامات الشقوق شعري). اليوم ، ومع ذلك ، يتم استخدام طريقة أكثر تطورا لإنتاج الأقراص من قبل المزيد من الشركات المصنعة. دعا مسحوق المعادن ، وهو يتألف من سكب المعدن المنصهر على قرص دوار سريع الدوران يقوم بتقسيم المعدن إلى ملايين القطيرات المجهرية التي يتم تدويرها احتياطيًا على الفور تقريبًا

يتم تصنيع شفرات التوربينات من خلال تشكيل نسخ من الشمع من الشفرات ثم غمر النسخ في حمام الطين الخزفي. بعد تسخين كل نسخة لتصلب السيراميك وصهر الشمع ، يتم سكب المعدن المنصهر في الجوف الذي يتركه الشمع المصهور.

يعمل المحرك النفاث بامتصاص الهواء في طرف واحد وضغطه وخلطه بالوقود وحرقه في غرفة الاحتراق ، ثم طرده بقوة كبيرة خارج نظام العادم.

بسبب الغزل الجدول. عند مغادرتهم الطاولة ، تنخفض درجة حرارة القطرات فجأة (بنحو 2120 درجة فهرنهايت - 1000 درجة مئوية - في نصف ثانية) ، مما يتسبب في تصلبها وتشكيل مسحوق معدني ناعم الحبيبات. المسحوق الناتج نقي للغاية لأنه يتصلب بسرعة كبيرة لالتقاط الملوثات.- 3 في الخطوة التالية ، يتم تعبئة المسحوق في علبة تشكيل ووضعه في فراغ. بالاهتزاز ، المسحوق ينزلق لأسفل حتى يتم تعبئته بإحكام في أسفل العلبة ؛ يضمن الفراغ عدم تطور جيوب الهواء. ثم يتم ختم العلبة وتسخينها تحت ضغط عالٍ (حوالي 25000 رطل لكل بوصة مربعة). هذا المزيج من الحرارة والضغط يدمج الجزيئات المعدنية في القرص. يتم بعد ذلك تشكيل القرص على آلة قطع كبيرة ويتم تثبيته على شفرات المروحة.

شفرات ضاغط

- 4 الصب ، طريقة قديمة للغاية ، لا تزال تستخدم لتشكيل ريش الضاغط. في هذه العملية ، يتم صب السبائك التي سيتم تشكيل الشفرات منها في قالب سيراميك ، ويتم تسخينه في الفرن ، وتبريده. عند قطع القالب ، يتم تشكيل الشفرات في شكلها النهائي.

غرفة الاحتراق

- 5 يجب أن تمزج غرف الاحتراق الهواء والوقود في مساحة صغيرة وتعمل لفترات طويلة في حرارة شديدة. ولتحقيق ذلك ، يتم صناعة سبائك التيتانيوم لزيادة ليونها - قدرتها على التشكيل إلى أشكال. ثم يتم تسخينها قبل أن يتم سكبها في عدة قوالب منفصلة ومعقدة للغاية. تتم إزالة المقاطع من

يتم تثبيت محرك نفاث إلى جناح الطائرة مع الصرح. يجب أن يكون الصرح (والجناح) قويًا جدًا ، نظرًا لأن المحرك يمكن أن يصل وزنه إلى 10000 رطل.

قوالب ، يسمح لتبرد ، وملحومة معا قبل أن يتم تثبيتها على المحرك.

التوربينات القرص وشفرات

- 6 يتكون قرص التوربين من نفس عملية تعدين المسحوق المستخدمة لإنشاء قرص الضاغط. ومع ذلك ، يتم تصنيع الشفرات التوربينية بطريقة مختلفة بعض الشيء عن تلك المستخدمة لتشكيل ريش الضاغط ، لأنها تتعرض لضغط أكبر بسبب الحرارة الشديدة التي يحدثها الاحتراق الذي يقع أمامها مباشرةً. أولاً ، يتم إنشاء نسخ من الشفرات عن طريق صب الشمع في قوالب معدنية. بمجرد تعيين كل شكل من أشكال الشمع ، يتم إزالته من القالب ويغمر في حمام الطين السيراميك ، وتشكيل طلاء السيراميك حوالي سمك 25 بوصة (.63 سم). ثم يتم تسخين كل مجموعة لتصلب السيراميك وتذويب الشمع. يتم الآن صب المعدن المنصهر في الجوف الذي خلفه الشمع الذائب.

- 7 يتم الآن محاذاة الحبوب المعدنية في الشفرة موازية للشفرة من خلال عملية تسمى التصلب الاتجاهي. اتجاه الحبوب مهم لأن شفرات التوربين تتعرض لضغط كبير ؛ إذا تم محاذاة الحبوب بشكل صحيح ، فإن النصل يكون أقل عرضة للكسر. تتم عملية التصلب في أفران يتم التحكم فيها عن طريق الكمبيوتر يتم فيها تسخين الشفرات بعناية وفقًا للمواصفات الدقيقة. تفترض الحبوب المعدنية التكوين الصحيح لأنها تبرد بعد إزالتها من الأفران.

- 8 تتمثل المراحل التالية والأخيرة من إعداد شفرات التوربينات في تشكيل الماكينات وإما الحفر بالليزر أو تآكل الشرارة. أولاً ، يتم تقطيع الشفرة إلى الشكل النهائي المطلوب من خلال عملية تصنيع. بعد ذلك ، يتم تشكيل خطوط متوازية من الثقوب الصغيرة في كل شفرة كملحق لممرات التبريد الداخلية. تتشكل الثقوب إما عن طريق شعاع ليزر صغير أو تآكل شرارة ، حيث يسمح للشرر المتحكم فيه بعناية بأكل الثقوب في الشفرة.

نظام العادم

- 9 يتم تشكيل القناة الداخلية وما بعدها من نظام العادم من التيتانيوم ، في حين يتم تشكيل القناة الخارجية والنيكل (غلاف المحرك) من كيفلر. بعد أن يتم لحام هذه المكونات الثلاثة في تجميع فرعي ، يصبح المحرك بأكمله جاهزًا للتركيب.

التجميع النهائي

- يتم إنشاء 10 محركات عن طريق الجمع بين مختلف المجموعات الفرعية والملحقات يدويًا. عادةً ما يتم بناء المحرك في وضع رأسي من الطرف الخلفي للأمام ، على وحدة تثبيت تسمح للمشغل بمعالجة المحرك بسهولة أثناء الإنشاء. يبدأ التجميع بربط التوربينات ذات الضغط العالي (الأقرب إلى الاحتراق) إلى التوربينات ذات الضغط المنخفض (التي أبعد ما تكون عن cumbustor). بعد ذلك ، يتم تثبيت غرفة الاحتراق على التوربينات. تستخدم إحدى العمليات التي يتم استخدامها لبناء مجموعة التوربينات المتوازنة روبوت CNC (الكمبيوتر الذي يتم التحكم فيه عدديًا) قادر على تحديد شفرة التوربين وتحليلها وضمها إلى محورها. يمكن لهذا الروبوت تحديد وزن الشفرة ووضعها بشكل مناسب لتجميع متوازن.

- 11 بمجرد تجميع التوربينات وغرفة الاحتراق ، يتم توصيل الضاغطات العالية والمنخفضة الضغط. تشتمل المروحة وإطارها على الجزء الأمامي الأكثر تجميعًا ، ويتم توصيلهما بعد ذلك. بعد ذلك يتم تثبيت عمود القيادة الرئيسي الذي يربط التوربينات ذات الضغط المنخفض مع الضاغط المنخفض والمروحة ، وبالتالي يتم إكمال قلب المحرك.

- 12 بعد التجميع الفرعي

- النهائي ، نظام العادم ، تم توصيله ، المحرك جاهز للشحن إلى الشركة المصنعة للطائرة ، حيث سيتم دمج السباكة والأسلاك والملحقات ، والقذيفة الهوائية للطائرة.

مراقبة الجودة

مع بدء الإنتاج في محرك مصمم حديثًا ، تم تعيين أول محرك تم تصميمه على أنه محرك اختبار ، ويتم إجراء العديد من التجارب لاختبار استجابته لمختلف المواقف التي سيواجهها طراز المحرك خلال فترة خدمته. وتشمل هذه الظروف الجوية القاسية ، الحطام المحمول جوا (مثل الطيور) ، الرحلات الطويلة ، والبدء المتكرر. أول محرك مصمم مكرس دائمًا لاختبار الجودة ؛ انها لن تطير تجاريا أبدا.

خلال عملية بناء المحرك بأكملها ، يتم فحص المكونات والتجمعات للتأكد من دقتها في الأبعاد والاتقان المسؤول وتكامل المواد. يتم إجراء عمليات تفتيش الأبعاد بعدة طرق مختلفة. طريقة واحدة مشتركة هي التفتيش باستخدام الحاسب الآلي. تقوم آلة قياس الإحداثيات (CMM) بفحص الميزات الرئيسية للجزء ومقارنتها بالأبعاد المصممة. يتم فحص الأجزاء أيضًا بحثًا عن عيوب المواد. طريقة واحدة هي تطبيق السائل الفلوريسنت على سطح جزء كامل. بعد أن ينتقل السائل إلى أي تشققات أو علامات ، تتم إزالة الفائض. تحت ضوء الأشعة فوق البنفسجية ، فإن أي عيوب سطحية قد تتسبب في عطل سابق لأوانه في المحرك سوف تضيء.

يجب أن تكون جميع المجموعات الدوارة متوازنة بدقة لضمان التشغيل الموسع الآمن. قبل التجميع النهائي ، تكون جميع المجموعات الفرعية الدوارة متوازنة ديناميكيًا. تشبه عملية الموازنة الدوران المتوازن للإطارعلى سيارتك. تعد التجميعات الفرعية الدوارة ونواة المحرك المكتملة هي "نسج" الكمبيوتر وضبطهما لضمان تناوبهما بشكل مركزي.

يتم الاختبار الوظيفي للمحرك النهائي على ثلاث مراحل: الاختبارات الثابتة ، اختبارات التشغيل الثابتة ، واختبارات الطيران. فحص ثابت يفحص الأنظمة (مثل الكهربائية والتبريد) دون تشغيل المحرك. تجرى اختبارات التشغيل الثابتة باستخدام محرك مثبت على حامل وقيد التشغيل. يستلزم اختبار الطيران فحصًا شاملاً لجميع الأنظمة ، التي تم اختبارها مسبقًا أم لا ، في مجموعة متنوعة من الظروف والبيئات المختلفة. سيستمر مراقبة كل محرك طوال فترة خدمته.

كيف يتم صناعة المحرك النفاث

كيف يتم صناعة المحرك النفاث

رد مع اقتباس

رد مع اقتباس