عدسات النظارات عبارة عن عناصر بصرية زجاجية أو بلاستيكية تلائم إطارات النظارات لتعزيز و / أو تصحيح رؤية مرتديها. كان العدسة المكبرة ، التي تم اختراعها في أوائل القرن العشرين ، أول عدسة بصرية تستخدم لتعزيز الرؤية. مصنوعًا من عدسة شفافة من الكوارتز والبريل ، وكشف الاختراع عن اكتشاف حاسم بأن الأسطح العاكسة الأرضية لبعض الزوايا يمكن أن تعزز الرؤية. بعد هذا الاختراع ، قدم أليساندو دي سبينا النظارات إلى عامة الناس. نظرًا للطلب المتزايد على النظارات ، تم استبدال عدسات الكوارتز والبريل بالعدسات الزجاجية تقريبًا. كانت العدسة المحدبة هي أول عدسة بصرية تستخدم في النظارات للمساعدة في تصحيح طول النظر ، لكن العدسات التصحيحية الأخرى تبعت ذلك ،

أكثر من 80 في المئة من جميع النظارات التي تم ارتداؤها اليوم لها عدسات بلاستيكية ، ولكن العدسات البلاستيكية لم تكن دائمًا العدسة المفضلة. ظلت العدسة الزجاجية سائدة حتى عام 1952 ، عندما تم تقديم العدسات البلاستيكية. نمت العدسة البلاستيكية بسرعة كبيرة لأن العدسة كانت أفتح وأقل عرضة للكسر. اليوم ، تجاوزت صناعة عدسات النظارات البلاستيكية تصنيع العدسات الزجاجية ، لكن العملية ظلت كما هي بالنسبة لكلا النوعين. يتم إنتاج العدسات البلاستيكية وكذلك الزجاجية على مراحل متتالية من الطحن والتلميع والتشكيل الدقيق. في حين تستخدم نفس العملية لإنتاج عدسات للتلسكوبات ، المجاهر ، المنظار ، الكاميرات ، وأجهزة العرض المختلفة ، عادة ما تكون هذه العدسات أكبر وأكثر سمكا وتتطلب دقة أكبر وقوة أكبر.

في الماضي ، اعتمد أخصائيو البصريات على معامل بصرية منفصلة لإنتاج عدسات النظارات. اليوم ، هناك عدد من المنافذ الضوئية كاملة الخدمات التي تنتج العدسات للعملاء في الموقع. ومع ذلك ، فإن المنافذ الضوئية تتلقى "فراغات" العدسات - وهي قطع من البلاستيك تم تشكيلها بالفعل لحجم قريب من الدقة مع منحنيات مختلفة مطبقة في مقدمة العدسة - من المختبرات البصرية. تستخدم الفراغات ذات المنحنيات المختلفة لوصفات بصرية محددة.

مواد أولية

الفراغات البلاستيكية المستلمة من المختبرات البصرية عبارة عن قطع دائرية من البلاستيك مثل البولي كربونات تقريبًا. 75 بوصة (1.9 سم) سماكة أو أكثر سمكا وتشبه في الحجم لإطارات النظارات ، على الرغم من أنها أكبر قليلا. معظم العدسات النظارات النهائية هي الأرض على الأقل. 25 بوصة (.63 سنتيمتر) ، ولكن قد يختلف هذا السماكة اعتمادًا على الوصفة البصرية الخاصة أو "القوة" المطلوبة. المواد الأخرى المستخدمة لإنتاج عدسات النظارات هي:

- شريط لاصق

- سائل مع قاعدة سبائك الرصاص

- معدن

- الأصباغ والصبغات

التصميم

تم تصميم عدسات النظارات في مجموعة متنوعة من الأشكال لتتناسب مع إطارات النظارات. يختلف سمك وكفاف كل عدسة

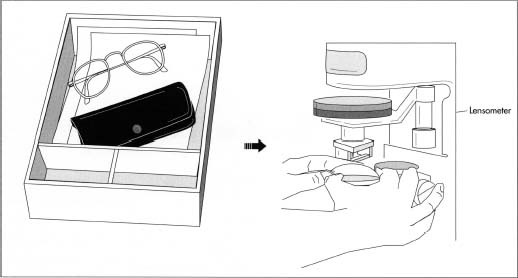

بعد استلام فراغات العدسة من المصنع ، يختار فني المختبر البصري الفراغات المناسبة ويضعها في مقياس العدسة. هذه أداة تستخدم لتحديد موقع "المركز البصري" ووضع علامة عليه - وهي النقطة التي يجب أن تتمركز على تلميذ العميل - من فراغات العدسة.

اعتمادا على مدى ونوع التصحيح المطلوب. بالإضافة إلى ذلك ، سيتم تصميم شطبة المحيطة حافة العدسات لعقد العدسات في إطارات النظارات المطلوبة ، وسوف تتطلب بعض العدسات ، مثل تلك الخاصة بالإطارات المعدنية والإطارات بدون شفة ، متفوقا أكثر تفصيلا لتناسب بشكل آمن في الإطارات.تتطلب العدسات المحدبة والمقعرة ، والمعروفة باسم العدسات الكروية ، منحنىًا أرضيًا واحدًا لكل عدسة ، بينما هناك حاجة لمزيد من المنحنيات لتصحيح الاستجماتيزم. تحدد درجة وزاوية المنحنى أو المنحنيات في العدسة قوتها البصرية.

تتم إضافة العديد من علاجات العدسات والصبغات بعد تشكيل العدسات ولكن قبل إدراجها في الإطارات. تتم إضافة الطلاء عن طريق غمس العدسات في صناديق معدنية ساخنة مملوءة بالمعالجة أو الصبغة. تشمل العلاجات والصبغات المتاحة مختلف الصبغات والألوان الشمسية ، والصبغات الخفيفة فوق البنفسجية ، والمتانة والعلاجات المقاومة للتأثير ، والعلاجات المقاومة للخدش. من بين أحدث التطورات في الصبغات الصبغة الحساسة للضوء ، والتي تجمع بين مزايا العدسات الصافية العادية وحماية النظارات الشمسية. تتكيف هذه العدسات مع كمية ضوء الشمس المشع ، وبالتالي توفر الحماية من أشعة الشمس عند الحاجة.

يتم استخدام درجات مختلفة من البلاستيك لارتداء العين ، ولكن الأكثر شعبية هو "وزن الريشة" ، وهو من البلاستيك البولي مقاومة للتأثير. هذا النوع من العدسات البلاستيكية أكثر متانة وأخف وزنا بنسبة 30 في المائة من العدسات البلاستيكية العادية. بل هو أيضا عدسة أكثر تكلفة. تشتمل أنواع العدسات الأخرى على العدسة البلاستيكية القياسية "CR 39" - CR 39 عبارة عن بلاستيك مونومر - والعدسة البلاستيكية "High Index" ، والتي هي أرق وأخف بنسبة 20 بالمائة من العدسات البلاستيكية العادية.

عملية التصنيع

الإجراء التالي يفترض أن العدسات البلاستيكية تصنع في مختبر بصري.

- 1 يقوم فني المختبر البصري بإدخال الوصفة البصرية لزوج من العدسات البلاستيكية في كمبيوتر المختبر. يوفر الكمبيوتر بعد ذلك مطبوعًا يحدد المزيد من المعلومات اللازمة لإنتاج الوصفة الطبية المطلوبة.

- 2 بناءً على هذه المعلومات ، يختار الفني فراغات العدسة البلاستيكية المناسبة. يتم وضع كل فراغ في علبة وصفة طبية مع إطارات النظارات الخاصة بالعميل وترتيب العمل الأصلي. ستبقى علبة الوصفات الطبية مع فني طوال عملية الإنتاج.

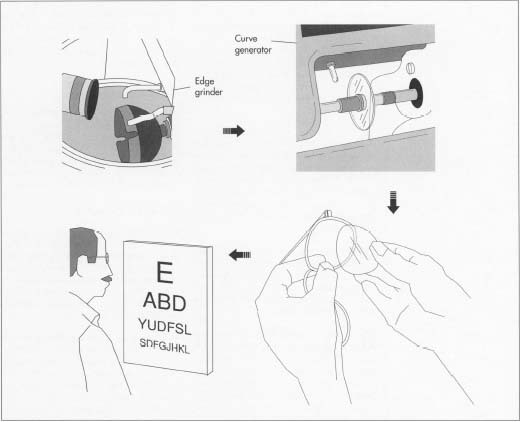

على الرغم من أن المنحنيات المناسبة قد تم وضعها بالفعل في مقدمة العدسة ، فلا يزال يتعين على الفني طحن المنحنيات في الجزء الخلفي من العدسة. ويتم ذلك في مولد منحنى. بعد تلميع العدسات ، يتم وضعها في طاحونة الحافة ، والتي طحن كل عدسة لشكلها الصحيح ويضع شطبة حول الحافة بحيث العدسة سوف تناسب إطارات النظارات. بعد أي تطبيقات تلوين ضرورية ، توضع العدسة في الإطارات.

تحتوي الفراغات البلاستيكية على منحنيات مختلفة مطحونة بالفعل في المقدمة ؛ لذلك ، يجب على الفني تحديد الفراغ الذي يتوافق مع الوصفة البصرية المطلوبة لكل عدسة. يجب أن تكون بقية الوصفة البصرية ، أو الطاقة ، أرضًا في الجزء الخلفي من العدسة.

حجب

- 3 يضع الفني العدسات في مقياس العدسة ، وهي أداة تستخدم لتحديد موقع "المركز البصري" ووضع علامة عليه - وهي النقطة التي يجب أن تركز على تلميذ العميل - من فراغات العدسة. بعد ذلك ، يتم لصق الشريط اللاصق على الجزء الأمامي من كل فراغ لمنع الواجهة من الخدش أثناء عملية "الحظر". ثم يضع الفني عدسة واحدة فارغة في وقت واحد في آلة "مانع" ، والتي تحتوي على سبيكة الرصاص ساخنة الذي يدمج الكتلة إلى الجزء الأمامي من فارغة. يتم استخدام الكتل لتثبيت كل عدسة في مكانها أثناء عمليات الطحن والتلميع.

- 4 بعد ذلك ، يضع الفني كل فارغ في مولد ، وهي آلة طحن معدة للوصفة البصرية. يطحن المولد المنحنيات البصرية المناسبة في الجزء الخلفي من كل عدسة. بعد هذه الخطوة ، يجب تغريم العدسات أو تلميعها.

تلميع

- 5 - يقوم الفني باختيار حضن للعدسة المعدنية - وهو قالب يتوافق مع الوصفة البصرية المطلوبة للعدسة ، ويتم وضع كلا العدسات في آلة الزعنفة مع ظهر كل عدسة في اللفة المناسبة. ثم يتم تلميع الجزء الأمامي من كل عدسة في سلسلة من عمليات الزعانف. أولاً ، يتم فرك كل عدسة ضد وسادة التشطيب الكاشطة المصنوعة من ورق زجاج ناعم . بعد وضع وسادة التشطيب الثانية المصنوعة من البلاستيك الناعم على لوح الصنفرة الأصلي ، يتم تلميع العدسة مرة أخرى ، حيث تقوم آلة التشطيب بتدوير الوسادات بحركة دائرية بينما يتدفق الماء فوق العدسات. بعد اكتمال عملية التشطيب الأولي ، يتم نزع الفوطتين وإلقاؤهما بعيدًا.

- 6 بعد ذلك ، تتم إزالة لفات من كل عدسة وتنقع في الماء الساخن لبضع لحظات. يتم بعد ذلك تثبيت لفات الظهر على العدسات ووضعها في آلة التشطيب ، حيث يتم تثبيت لوحة التشطيب الثالثة والأخيرة. تقوم آلة الزعانف بتدوير الوسادات بحركة دائرية بينما يتدفق مركب التلميع الذي يتكون من أكسيد الألومنيوم والماء والبوليمرات على العدسات.

- 7 تتم إزالة العدسات من آلة التشطيب ، ويتم فصل الكتلة المرفقة بكل عدسة بلطف بمطرقة صغيرة. ثم ، تتم إزالة الشريط من كل عدسة باليد. يتم تعقيم لفات قبل استخدامها لعقد العدسات الأخرى.

- 8 يتم تمييز كل عدسة بعلامة "L" أو "R" بقلم رصاص بلون أحمر ، مما يشير إلى العدسة اليمنى واليسرى. بعد وضع العدسات مرة أخرى في مقياس العدسة لفحص المركز البصري ووضع علامة عليه وفحص المنحنيات الأخرى اللازمة للوصفة الطبية الصحيحة ، يتم بعد ذلك وضع وسادة قفزة - حامل معدني صغير مستدير - على ظهر كل عدسة.

الميلا

- 9 بعد ذلك ، يختار الفني نمط العدسة الذي يطابق شكل إطارات النظارات ويدرج النمط والعدسات في آلة شحذ. تقوم الماكينة بطحن كل عدسة على شكلها الصحيح وتضع حافة حول حافة العدسة بحيث تناسب العدسة إطارات النظارات. يتدفق الماء على العدسة طوال هذه العملية.

- 10 إذا تطلبت العدسات طحن إضافي ، فستتم العملية يدويًا باستخدام طاحونة كهربائية محمولة. تعتبر هذه الخطوة ضرورية لإدخال العدسات في إطارات معدنية أو بدون إطار ، والتي تتطلب حواف أكثر دقة.

- 11 أخيرًا ، يتم غمس العدسات في حاوية المعالجة أو الصبغة المطلوبة. بعد التجفيف ، تصبح عدسات النظارات جاهزة للإدخال في الإطارات المطلوبة. يمكن للمختبر البصري إرسال العدسات مرة أخرى إلى المخرج البصري بدون الإطارات ، وفي هذه الحالة سوف يقوم المخرج البصري بإدخال العدسات في الإطارات.

تركات

تشمل المنتجات الثانوية أو النفايات الناتجة عن عملية التصنيع الغبار البلاستيكي أو نجارة دقيقة ومجمع تلميع سائل يتكون من أكسيد الألومنيوم والماء والبوليمرات. يتم وضع النفايات في صناديق معدنية لمدة 48 ساعة مع مركبات الصرف الصحي (الفيرميكوليت من فضلات القطط) قبل التخلص منها.

مراقبة الجودة

يجب أن تفي عدسات النظارات البلاستيكية بالمعايير الصارمة التي وضعها المعهد القومي الأمريكي للمعايير وإدارة الغذاء والدواء (FDA). بالإضافة إلى ذلك ، تنتمي جميع المختبرات البصرية المرخصة إلى الجمعية الوطنية للبصريات ، والتي تتطلب التقيد الصارم بالمبادئ التوجيهية المحددة المتعلقة بالجودة والسلامة.

طوال عملية الإنتاج العادية ، تخضع العدسات البلاستيكية لأربع عمليات تفتيش أساسية. تحدث ثلاثة من هذه الفحوصات في المختبر والرابع يحدث عند مخرج البصريات قبل إعطاء النظارات لأحد العملاء. ويمكن أيضا أن يكون التفتيش الدوري الأخرى ينصح. تتضمن عمليات التفتيش الأربعة فحص الوصفة الضوئية قبل عملية الإنتاج والتحقق من موضع المركز البصري ؛ فحص العدسات بصريًا للخدوش أو الرقائق أو الحواف الخشنة أو عيوب أخرى ؛ التحقق بصريًا من الوصفة الضوئية قبل عرض العدسات في مقياس العدسة ، والتحقق من البصريات أثناء وجود العدسات في مقياس العدسة ؛ وقياس والتحقق من محاذاة الإطار مع المسطرة.

كيف يتم صناعة عدسات النظارات

كيف يتم صناعة عدسات النظارات

رد مع اقتباس

رد مع اقتباس